Piezas de mecanizado CNC - Maxtech

Maxtech está a la vanguardia del mecanizado de precisión, especializado en la producción de alta calidadpiezas mecanizadas de CNCpara una amplia gama de industrias. Como proveedor de piezas de mecanizado CNC de buena reputación, nos enorgullecemos de nuestras instalaciones ubicadas en el distrito de Hangzhou Xiaoshan. Nuestra empresa privada se destaca en la entrega de soluciones de mecanizado personalizadas basadas en borradores del cliente y muestras, asegurando que cada producto cumpla con los estrictos estándares de calidad.

Nuestras extensas ofertas de servicios incluyen piezas de estampado de chapa, componentes mecánicos, piezas CNC yServicios de mecanizado de precisión, diseñado para cumplir con los requisitos únicos de sectores como electrónica, atención médica, comunicaciones y máquinas de automatización. Utilizamos un amplio espectro de materiales, que incluyen acero, acero inoxidable, aluminio, hierro, cobre y latón, con diversos tratamientos superficiales como enchapado de zinc, anodización y recubrimiento en polvo para mejorar la durabilidad y el rendimiento.

Equipado con más de 30 conjuntos de equipos mecánicos avanzados, incluidos tornos CNC y centros de mecanizado, nuestra instalación garantiza una producción precisa y eficiente. Nuestro equipo de ingeniería experta, con más de dos décadas de experiencia, brinda un apoyo invaluable en el análisis de proyectos y los procesos de producción, que garantizan soluciones óptimas para nuestros clientes.

Maxtech está expandiendo activamente su huella en los mercados globales, con una presencia significativa en Asia, Europa y África. Como su proveedor confiable de piezas de mecanizado CNC, estamos comprometidos a ofrecer una calidad y servicio incomparables, satisfaciendo las exigentes demandas del mercado internacional.

Nuestras extensas ofertas de servicios incluyen piezas de estampado de chapa, componentes mecánicos, piezas CNC yServicios de mecanizado de precisión, diseñado para cumplir con los requisitos únicos de sectores como electrónica, atención médica, comunicaciones y máquinas de automatización. Utilizamos un amplio espectro de materiales, que incluyen acero, acero inoxidable, aluminio, hierro, cobre y latón, con diversos tratamientos superficiales como enchapado de zinc, anodización y recubrimiento en polvo para mejorar la durabilidad y el rendimiento.

Equipado con más de 30 conjuntos de equipos mecánicos avanzados, incluidos tornos CNC y centros de mecanizado, nuestra instalación garantiza una producción precisa y eficiente. Nuestro equipo de ingeniería experta, con más de dos décadas de experiencia, brinda un apoyo invaluable en el análisis de proyectos y los procesos de producción, que garantizan soluciones óptimas para nuestros clientes.

Maxtech está expandiendo activamente su huella en los mercados globales, con una presencia significativa en Asia, Europa y África. Como su proveedor confiable de piezas de mecanizado CNC, estamos comprometidos a ofrecer una calidad y servicio incomparables, satisfaciendo las exigentes demandas del mercado internacional.

-

CNC Mecanizado Servicio de fabricación de piezas de chapa de chapa personalizada en China

-

Componentes de precisión de aluminio CNC CNC/Extrusiones/Piezas Proveedor de mecanizado

-

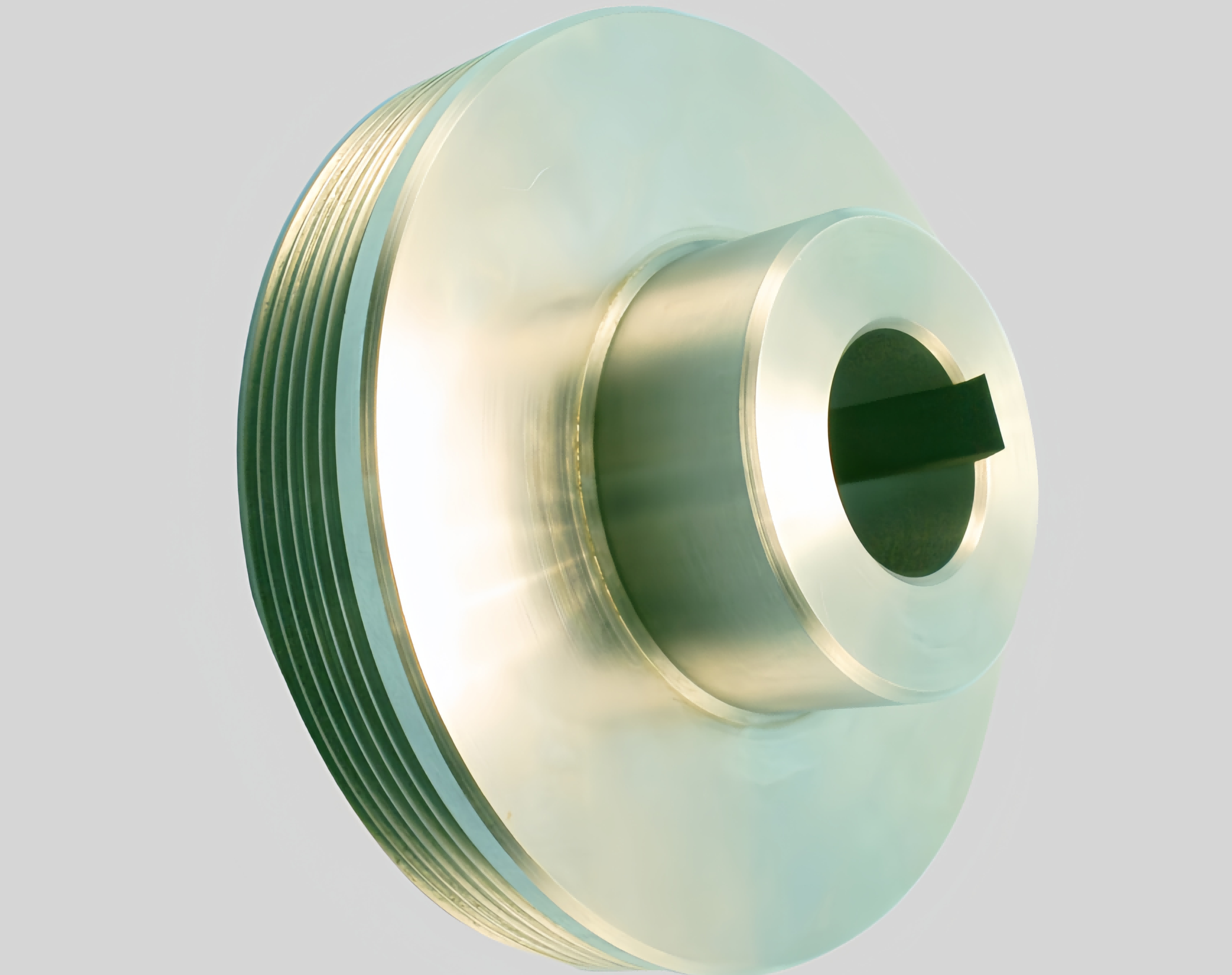

Piezas de mecanizado de giro de precisión CNC para rodillo vertical del motor diesel

-

Piezas de aluminio mecanizadas con lanza de motor CNC de precisión CNC

-

Precision CNC Motor Motor Motor Piezas de repuesto

-

Piezas de aluminio mecanizadas con precisión CNC para un coche de juguete

-

Equipo de automatización de precisión Piezas de mecanizado CNC

-

Piezas de metal de precisión de Robot Robot de torno OEM CNC

-

Piezas de automóvil modificadas CNC de alta precisión CNC

-

Piezas de giro de CNC de precisión de acero mecanizado personalizado

-

Precisión Mecánica CNC Piezas de giro eléctricas de latón

-

Precision mecanizado de pequeñas piezas de repuesto mecánica

Piezas de la máquina CNC Preguntas frecuentes

¿Qué son las piezas de mecanizado CNC?▾

Las piezas de mecanizado CNC son componentes intrincados producidos utilizando maquinaria de control numérico de computadora (CNC), una tecnología que revoluciona la industria manufacturera al mejorar la precisión, la eficiencia y la repetibilidad en el proceso de producción. Estas piezas son fundamentales para una miríada de sectores, que van desde aeroespaciales y automotrices hasta electrónica médica y de consumo, cada una exigente precisión meticulosa y geometrías complejas que el mecanizado CNC ofrece de manera confiable.

El mecanizado CNC implica el control automatizado de las máquinas herramientas a través de un sistema informático, reemplazando la intervención manual con una programación precisa. El proceso comienza con la creación de un diseño digital utilizando el software de diseño asistido (CAD). Este diseño se convierte en un programa legible por la maquinaria CNC a través del software de fabricación asistida (CAM). Una vez que el programa se carga en la máquina CNC, controla meticulosamente el movimiento, la velocidad y la posición de las herramientas involucradas, asegurando que cada corte, orificio y acabado cumpla con las especificaciones exactas.

La tecnología permite la producción de piezas de mecanizado de precisión manipulando varios materiales, como metales, plásticos y compuestos. La versatilidad de las máquinas CNC, que van desde máquinas de fresado, tornos y molinos hasta enrutadores, petición para la creación de componentes con formas complejas y acabados de superficie excepcionales que serían desafiantes o imposibles de fabricar utilizando métodos tradicionales.

Existen varios tipos de piezas de mecanizado CNC, cada una adaptada a aplicaciones y requisitos específicos. Una categoría común es las piezas de fresado, producidas por máquinas de fresado CNC que utilizan cortadores rotativos para eliminar el material de una pieza de trabajo. Estas piezas a menudo presentan intrincadas geometrías, bolsillos y contornos complejos esenciales en industrias como aeroespacial y robótica.

Las piezas de giro son otra categoría significativa, fabricada con tornos de CNC que giran la pieza de trabajo, mientras que una herramienta de corte estacionaria la da forma. Estas piezas generalmente incluyen ejes, bujes y otros componentes cilíndricos, críticos en aplicaciones de maquinaria automotriz e industrial.

Además, se pueden producir piezas de mecanizado de precisión a través de la molienda CNC, lo que implica el uso de ruedas abrasivas para lograr una alta precisión dimensional y acabados de superficie lisa. Este proceso es esencial para producir piezas que requieren tolerancias estrechas y una calidad de acabado superior, como implantes médicos y altos rumbos de precisión.

La principal ventaja de las piezas de mecanizado CNC radica en su precisión y repetibilidad. La naturaleza automatizada de las máquinas CNC garantiza que cada parte produjo se adhiera a las especificaciones exactas descritas en el diseño digital, minimizando el error humano y la variabilidad. Esta consistencia es crucial en aplicaciones donde incluso la más mínima desviación podría dar como resultado una falla del componente o un rendimiento reducido.

El mecanizado CNC también ofrece un ahorro significativo de tiempo y costos. La capacidad de prototipos rápidamente y producir grandes volúmenes de piezas con cambios mínimos de configuración reduce los tiempos de entrega y los costos generales de producción. Además, las máquinas CNC pueden funcionar continuamente, maximizando la productividad y la eficiencia, lo cual es particularmente beneficioso para las ejecuciones de producción de alto volumen.

Otra ventaja notable es la versatilidad del mecanizado CNC. La tecnología puede acomodar una amplia gama de materiales y diseños complejos, lo que permite a los fabricantes producir piezas para diversas aplicaciones. Esta flexibilidad es esencial en las industrias que exigen soluciones y piezas personalizadas con propiedades específicas, como resistencia al calor, resistencia o biocompatibilidad.

Las aplicaciones de las piezas de mecanizado CNC son prácticamente ilimitadas, dada la capacidad de la tecnología para atender a diversas industrias y requisitos. En el sector aeroespacial, las piezas de CNC son esenciales para producir componentes que soportan condiciones extremas y tolerancias rigurosas, como las cuchillas de la turbina y los elementos estructurales.

En la industria médica, las piezas de mecanizado de precisión son críticas para fabricar instrumentos quirúrgicos, implantes y equipos de diagnóstico. El alto nivel de precisión y personalización posible con el mecanizado CNC asegura que estas piezas cumplan con los estrictos estándares reglamentarios y funcionen de manera confiable en aplicaciones sensibles.

La industria automotriz también se beneficia significativamente de las piezas de mecanizado CNC, que incluyen componentes del motor, piezas de transmisión y intrincadas estructuras corporales. La precisión y eficiencia de la tecnología permiten a los fabricantes producir piezas de alta calidad que mejoran el rendimiento del vehículo, la seguridad y la confiabilidad.

En conclusión, las piezas de mecanizado CNC representan un pináculo de la fabricación moderna, caracterizada por su precisión, eficiencia y adaptabilidad. Al aprovechar la tecnología CNC avanzada, las industrias de todo el espectro pueden producir componentes de alta calidad que cumplan con sus estándares exigentes y contribuyan al avance de la tecnología y la innovación.

● El proceso de mecanizado CNC

El mecanizado CNC implica el control automatizado de las máquinas herramientas a través de un sistema informático, reemplazando la intervención manual con una programación precisa. El proceso comienza con la creación de un diseño digital utilizando el software de diseño asistido (CAD). Este diseño se convierte en un programa legible por la maquinaria CNC a través del software de fabricación asistida (CAM). Una vez que el programa se carga en la máquina CNC, controla meticulosamente el movimiento, la velocidad y la posición de las herramientas involucradas, asegurando que cada corte, orificio y acabado cumpla con las especificaciones exactas.

La tecnología permite la producción de piezas de mecanizado de precisión manipulando varios materiales, como metales, plásticos y compuestos. La versatilidad de las máquinas CNC, que van desde máquinas de fresado, tornos y molinos hasta enrutadores, petición para la creación de componentes con formas complejas y acabados de superficie excepcionales que serían desafiantes o imposibles de fabricar utilizando métodos tradicionales.

● Tipos de piezas de mecanizado CNC

Existen varios tipos de piezas de mecanizado CNC, cada una adaptada a aplicaciones y requisitos específicos. Una categoría común es las piezas de fresado, producidas por máquinas de fresado CNC que utilizan cortadores rotativos para eliminar el material de una pieza de trabajo. Estas piezas a menudo presentan intrincadas geometrías, bolsillos y contornos complejos esenciales en industrias como aeroespacial y robótica.

Las piezas de giro son otra categoría significativa, fabricada con tornos de CNC que giran la pieza de trabajo, mientras que una herramienta de corte estacionaria la da forma. Estas piezas generalmente incluyen ejes, bujes y otros componentes cilíndricos, críticos en aplicaciones de maquinaria automotriz e industrial.

Además, se pueden producir piezas de mecanizado de precisión a través de la molienda CNC, lo que implica el uso de ruedas abrasivas para lograr una alta precisión dimensional y acabados de superficie lisa. Este proceso es esencial para producir piezas que requieren tolerancias estrechas y una calidad de acabado superior, como implantes médicos y altos rumbos de precisión.

● Ventajas de las piezas de mecanizado CNC

La principal ventaja de las piezas de mecanizado CNC radica en su precisión y repetibilidad. La naturaleza automatizada de las máquinas CNC garantiza que cada parte produjo se adhiera a las especificaciones exactas descritas en el diseño digital, minimizando el error humano y la variabilidad. Esta consistencia es crucial en aplicaciones donde incluso la más mínima desviación podría dar como resultado una falla del componente o un rendimiento reducido.

El mecanizado CNC también ofrece un ahorro significativo de tiempo y costos. La capacidad de prototipos rápidamente y producir grandes volúmenes de piezas con cambios mínimos de configuración reduce los tiempos de entrega y los costos generales de producción. Además, las máquinas CNC pueden funcionar continuamente, maximizando la productividad y la eficiencia, lo cual es particularmente beneficioso para las ejecuciones de producción de alto volumen.

Otra ventaja notable es la versatilidad del mecanizado CNC. La tecnología puede acomodar una amplia gama de materiales y diseños complejos, lo que permite a los fabricantes producir piezas para diversas aplicaciones. Esta flexibilidad es esencial en las industrias que exigen soluciones y piezas personalizadas con propiedades específicas, como resistencia al calor, resistencia o biocompatibilidad.

● Aplicaciones de piezas de mecanizado CNC

Las aplicaciones de las piezas de mecanizado CNC son prácticamente ilimitadas, dada la capacidad de la tecnología para atender a diversas industrias y requisitos. En el sector aeroespacial, las piezas de CNC son esenciales para producir componentes que soportan condiciones extremas y tolerancias rigurosas, como las cuchillas de la turbina y los elementos estructurales.

En la industria médica, las piezas de mecanizado de precisión son críticas para fabricar instrumentos quirúrgicos, implantes y equipos de diagnóstico. El alto nivel de precisión y personalización posible con el mecanizado CNC asegura que estas piezas cumplan con los estrictos estándares reglamentarios y funcionen de manera confiable en aplicaciones sensibles.

La industria automotriz también se beneficia significativamente de las piezas de mecanizado CNC, que incluyen componentes del motor, piezas de transmisión y intrincadas estructuras corporales. La precisión y eficiencia de la tecnología permiten a los fabricantes producir piezas de alta calidad que mejoran el rendimiento del vehículo, la seguridad y la confiabilidad.

En conclusión, las piezas de mecanizado CNC representan un pináculo de la fabricación moderna, caracterizada por su precisión, eficiencia y adaptabilidad. Al aprovechar la tecnología CNC avanzada, las industrias de todo el espectro pueden producir componentes de alta calidad que cumplan con sus estándares exigentes y contribuyan al avance de la tecnología y la innovación.

¿Cuáles son los 3 componentes clave de una máquina CNC?▾

Comprender los tres componentes clave de una máquina CNC

Las máquinas CNC han revolucionado la fabricación al permitir la producción de piezas de alta calidad de precisión con una intervención humana mínima. Para apreciar completamente las capacidades del mecanizado CNC, es esencial comprender los tres componentes clave que componen estos sistemas sofisticados: el sistema de control, el sistema de máquinas y el sistema de retroalimentación. Estos componentes trabajan juntos sin problemas para garantizar la creación precisa y eficiente de piezas complejas, proporcionando ventajas sustanciales sobre los procesos de mecanizado manuales.

El sistema de control es el corazón y el alma de una máquina CNC. Interpreta el código de programación, conocido como código G - Código M -, para ejecutar las operaciones de mecanizado deseadas. Este sistema comprende varios componentes subcápticos críticos:

1. Panel de control: el panel de control sirve como interfaz de usuario, lo que permite a los operadores ingresar comandos, ajustar los parámetros y monitorear el proceso de mecanizado. Está equipado con varios controles y pantallas que facilitan la interacción real - tiempo con la máquina CNC.

2. Dispositivo de entrada: este dispositivo puede ser un lector de cintas, lector de cintas magnéticas o una interfaz de comunicación RS - 232 - C, entre otros. El dispositivo de entrada alimenta la unidad de control de la máquina con las instrucciones preprogramadas necesarias para producir una parte específica.

3. Unidad de control de la máquina (MCU): el MCU es esencialmente el cerebro de la máquina CNC. Interpreta la información del dispositivo de entrada y el panel de control, convirtiéndola en comandos precisos que dirigen los movimientos y funciones de la máquina. La MCU coordina las actividades de motores, bombas, solenoides y otros componentes de la máquina para garantizar una operación suave y precisa.

El sistema de la máquina es responsable de la manipulación física real y la configuración de la pieza de trabajo. Este sistema incluye varios componentes vitales que funcionan al unísono para lograr los resultados de mecanizado deseados:

1. Sistema de conducción: con tornillos y motores de plomo, el sistema de conducción mueve la pieza de trabajo en relación con la máquina herramienta. Este movimiento controlado es crucial para mantener la precisión y precisión del proceso de mecanizado.

2. Máquina herramienta y torreta de herramienta: la máquina herramienta, como un torno, molino o enrutador, elimina el material de la pieza de trabajo a medida que se mueve. La torreta de herramientas o un cambiador de herramientas automático mejoran la versatilidad de la máquina al permitirle cambiar entre diferentes herramientas automáticamente, realizando así varias operaciones sin intervención manual.

3. Componentes de soporte: los componentes como el cabezal, el chuck, el huso y el atalde proporcionan el soporte y la estabilidad necesarios para la pieza de trabajo durante el mecanizado. El lecho de la máquina ofrece integridad estructural a toda la configuración, asegurando que todas las operaciones se realicen sin problemas y con precisión.

4. Tanque de refrigerante: el mecanizado genera calor intenso, lo que puede dañar tanto la máquina herramienta como la pieza de trabajo. El tanque de refrigerante almacena y suministra refrigerante para mitigar este calor, mejorando así el rendimiento y la longevidad de la máquina.

El sistema de retroalimentación es el héroe no reconocido que garantiza que las operaciones de la máquina CNC sigan siendo precisas y precisas. Este sistema comprende transductores y sensores que monitorean continuamente la posición y la velocidad de la herramienta de corte:

1. Transductores y sensores: estos componentes proporcionan datos de tiempo reales sobre la posición y la velocidad de la herramienta en relación con la pieza de trabajo. Esta información es crucial para la corrección de errores y mantener la alta precisión exigida por los procesos de mecanizado modernos.

2. Corrección de errores: el sistema de retroalimentación realiza comparaciones constantes entre los resultados deseados (según lo programado en la MCU) y las mediciones reales. Cualquier discrepancia se corrige inmediatamente ajustando los movimientos y funciones de la máquina, minimizando así los errores y garantizando una salida de alta calidad.

En conclusión, comprender estos tres componentes clave, el sistema de control, el sistema de la máquina y el sistema de retroalimentación, proporciona información valiosa sobre cómo las máquinas CNC logran niveles tan altos de precisión, eficiencia y repetibilidad. Al dominar estos elementos, los operadores y los proveedores de piezas de mecanizado CNC pueden optimizar sus procesos, asegurando la producción de piezas de calidad superior que cumplan con los estándares exigentes de varias industrias.

Las máquinas CNC han revolucionado la fabricación al permitir la producción de piezas de alta calidad de precisión con una intervención humana mínima. Para apreciar completamente las capacidades del mecanizado CNC, es esencial comprender los tres componentes clave que componen estos sistemas sofisticados: el sistema de control, el sistema de máquinas y el sistema de retroalimentación. Estos componentes trabajan juntos sin problemas para garantizar la creación precisa y eficiente de piezas complejas, proporcionando ventajas sustanciales sobre los procesos de mecanizado manuales.

● Sistema de control

●○ El centro nervioso del mecanizado CNC

○ El centro nervioso del mecanizado CNC

El sistema de control es el corazón y el alma de una máquina CNC. Interpreta el código de programación, conocido como código G - Código M -, para ejecutar las operaciones de mecanizado deseadas. Este sistema comprende varios componentes subcápticos críticos:

1. Panel de control: el panel de control sirve como interfaz de usuario, lo que permite a los operadores ingresar comandos, ajustar los parámetros y monitorear el proceso de mecanizado. Está equipado con varios controles y pantallas que facilitan la interacción real - tiempo con la máquina CNC.

2. Dispositivo de entrada: este dispositivo puede ser un lector de cintas, lector de cintas magnéticas o una interfaz de comunicación RS - 232 - C, entre otros. El dispositivo de entrada alimenta la unidad de control de la máquina con las instrucciones preprogramadas necesarias para producir una parte específica.

3. Unidad de control de la máquina (MCU): el MCU es esencialmente el cerebro de la máquina CNC. Interpreta la información del dispositivo de entrada y el panel de control, convirtiéndola en comandos precisos que dirigen los movimientos y funciones de la máquina. La MCU coordina las actividades de motores, bombas, solenoides y otros componentes de la máquina para garantizar una operación suave y precisa.

● Sistema de máquina

●○ Los manipuladores físicos del mecanizado CNC

○ Los manipuladores físicos del mecanizado CNC

El sistema de la máquina es responsable de la manipulación física real y la configuración de la pieza de trabajo. Este sistema incluye varios componentes vitales que funcionan al unísono para lograr los resultados de mecanizado deseados:

1. Sistema de conducción: con tornillos y motores de plomo, el sistema de conducción mueve la pieza de trabajo en relación con la máquina herramienta. Este movimiento controlado es crucial para mantener la precisión y precisión del proceso de mecanizado.

2. Máquina herramienta y torreta de herramienta: la máquina herramienta, como un torno, molino o enrutador, elimina el material de la pieza de trabajo a medida que se mueve. La torreta de herramientas o un cambiador de herramientas automático mejoran la versatilidad de la máquina al permitirle cambiar entre diferentes herramientas automáticamente, realizando así varias operaciones sin intervención manual.

3. Componentes de soporte: los componentes como el cabezal, el chuck, el huso y el atalde proporcionan el soporte y la estabilidad necesarios para la pieza de trabajo durante el mecanizado. El lecho de la máquina ofrece integridad estructural a toda la configuración, asegurando que todas las operaciones se realicen sin problemas y con precisión.

4. Tanque de refrigerante: el mecanizado genera calor intenso, lo que puede dañar tanto la máquina herramienta como la pieza de trabajo. El tanque de refrigerante almacena y suministra refrigerante para mitigar este calor, mejorando así el rendimiento y la longevidad de la máquina.

● Sistema de retroalimentación

●○ El potenciador de precisión del mecanizado CNC

○ El potenciador de precisión del mecanizado CNC

El sistema de retroalimentación es el héroe no reconocido que garantiza que las operaciones de la máquina CNC sigan siendo precisas y precisas. Este sistema comprende transductores y sensores que monitorean continuamente la posición y la velocidad de la herramienta de corte:

1. Transductores y sensores: estos componentes proporcionan datos de tiempo reales sobre la posición y la velocidad de la herramienta en relación con la pieza de trabajo. Esta información es crucial para la corrección de errores y mantener la alta precisión exigida por los procesos de mecanizado modernos.

2. Corrección de errores: el sistema de retroalimentación realiza comparaciones constantes entre los resultados deseados (según lo programado en la MCU) y las mediciones reales. Cualquier discrepancia se corrige inmediatamente ajustando los movimientos y funciones de la máquina, minimizando así los errores y garantizando una salida de alta calidad.

En conclusión, comprender estos tres componentes clave, el sistema de control, el sistema de la máquina y el sistema de retroalimentación, proporciona información valiosa sobre cómo las máquinas CNC logran niveles tan altos de precisión, eficiencia y repetibilidad. Al dominar estos elementos, los operadores y los proveedores de piezas de mecanizado CNC pueden optimizar sus procesos, asegurando la producción de piezas de calidad superior que cumplan con los estándares exigentes de varias industrias.

¿Qué piezas necesitas para construir una máquina CNC?▾

La construcción de una máquina CNC implica ensamblar varios componentes críticos, cada uno contribuyendo a la precisión, confiabilidad y eficiencia del sistema. Comprender estos componentes y sus roles es esencial para cualquiera que busque construir una máquina CNC de alta realización.

La base de cualquier máquina CNC es su marco. Este componente debe ser increíblemente rígido y estable, ya que proporciona el soporte estructural para todo el sistema. Un marco robusto minimiza la flexión, que es crucial para garantizar piezas de mecanizado de precisión. Cualquier movimiento o vibración dentro del marco puede conducir a inexactitudes, por lo que el uso de materiales rígidos de alta calidad para el marco es esencial.

La mesa, a veces conocida como el sometido o desamparo, mantiene la pieza de trabajo en su lugar. Una tabla adaptable con tirar de vacío - Down o T - Slots integrado ofrece flexibilidad para sujetar varias piezas de trabajo. La construcción de extrusión de aluminio es una opción popular debido a su equilibrio de rigidez y peso. Para una versatilidad mejorada, se puede utilizar una tabla de ranuras T - con ranuras en dos ejes, proporcionando múltiples puntos de montaje para piezas de trabajo.

El huso es el corazón de la máquina CNC, que conduce la herramienta de corte. Por lo general, está integrado con el eje del motor y se basa en los cojinetes del motor. La calidad de estos rodamientos es crucial, ya que los rodamientos sueltos o desgastados pueden comprometer la precisión y la longevidad del sistema. Un huso bien mantenido asegura un funcionamiento suave, reduciendo el ruido y la vibración, que son vitales para las piezas de mecanizado de precisión.

Las formas o diapositivas son las pistas de movimiento que permiten que los ejes X, Y y Z se muevan. Estos componentes son fundamentales para la precisión de la máquina CNC, ya que guían el movimiento del huso y la pieza de trabajo. Precisión - Las varillas de acero inoxidable molido se usan comúnmente, con arbustos lisos o collares de bola recirculantes. Las configuraciones más caras pueden emplear vías de V - formar con carreras de pelota selladas acanaladas para una mayor precisión y estabilidad.

Las unidades del eje convierten el movimiento de rotación de los motores paso a paso en movimiento lineal, esencial para la operación de la máquina CNC. Las máquinas de menor costo a menudo usan correas dentadas o de distribución, que pueden ser sorprendentemente duraderas cuando se mantienen limpias. Las máquinas finales más altas pueden usar tornillos de bola recirculantes, ofreciendo un movimiento más suave y una histéresis reducida. Sin embargo, estos sistemas requieren un mantenimiento meticuloso para evitar la contaminación y el desgaste.

El controlador CNC es el cerebro de la máquina, ejecutando las instrucciones del código G - que dictan los movimientos del sistema. Este controlador coordina los diversos motores paso a paso y el motor del huso, asegurando acciones precisas y repetibles. Por lo general, reside en una sola computadora de tablero, equipada con procesadores, memoria y mecanismos integrados de protección. Un controlador CNC confiable garantiza la eficiencia y precisión general de la máquina, crucial para producir piezas de mecanizado de precisión de alta calidad.

Los bits de enrutadores son accesorios esenciales para cualquier máquina CNC. Estos incluyen una variedad de ejercicios y cortadores, como fábricas de caras, fábricas finales y fábricas de bola. Cada tipo de bit está diseñado para tareas de mecanizado específicas, contribuyendo a la versatilidad y precisión de la máquina.

La coleta es un sistema de sujeción simple pero efectivo que mantiene la herramienta de corte en su lugar. Cuando se combina con un fuck de coleta, asegura que la herramienta permanezca de forma segura durante la operación. En configuraciones más avanzadas, se puede emplear un cambiador de herramientas automático, lo que permite que la máquina cambie de herramientas sin intervención manual.

Los dispositivos de sujeción de vacío o las cápsulas de succión son invaluables para asegurar piezas de trabajo de manera rápida y precisa. Son especialmente útiles para las ejecuciones de producción, lo que permite el reposicionamiento rápido de las nuevas piezas de trabajo sin la necesidad de herramientas adicionales.

La construcción de una máquina CNC implica una selección cuidadosa de componentes, cada uno desempeña un papel fundamental en el rendimiento del sistema. Desde el marco resistente y la tabla adaptable hasta el huso preciso y las formas confiables, cada parte debe elegirse y mantenerse con precisión en mente. Comprender estos elementos garantiza la creación de una máquina CNC capaz de producir piezas de mecanizado de alta calidad de precisión, satisfaciendo las demandas tanto de aficionados como profesionales.

Componentes esenciales de una máquina CNC

● Marco

La base de cualquier máquina CNC es su marco. Este componente debe ser increíblemente rígido y estable, ya que proporciona el soporte estructural para todo el sistema. Un marco robusto minimiza la flexión, que es crucial para garantizar piezas de mecanizado de precisión. Cualquier movimiento o vibración dentro del marco puede conducir a inexactitudes, por lo que el uso de materiales rígidos de alta calidad para el marco es esencial.

● Mesa

La mesa, a veces conocida como el sometido o desamparo, mantiene la pieza de trabajo en su lugar. Una tabla adaptable con tirar de vacío - Down o T - Slots integrado ofrece flexibilidad para sujetar varias piezas de trabajo. La construcción de extrusión de aluminio es una opción popular debido a su equilibrio de rigidez y peso. Para una versatilidad mejorada, se puede utilizar una tabla de ranuras T - con ranuras en dos ejes, proporcionando múltiples puntos de montaje para piezas de trabajo.

● Ejunto

El huso es el corazón de la máquina CNC, que conduce la herramienta de corte. Por lo general, está integrado con el eje del motor y se basa en los cojinetes del motor. La calidad de estos rodamientos es crucial, ya que los rodamientos sueltos o desgastados pueden comprometer la precisión y la longevidad del sistema. Un huso bien mantenido asegura un funcionamiento suave, reduciendo el ruido y la vibración, que son vitales para las piezas de mecanizado de precisión.

● maneras (formas deslizantes)

Las formas o diapositivas son las pistas de movimiento que permiten que los ejes X, Y y Z se muevan. Estos componentes son fundamentales para la precisión de la máquina CNC, ya que guían el movimiento del huso y la pieza de trabajo. Precisión - Las varillas de acero inoxidable molido se usan comúnmente, con arbustos lisos o collares de bola recirculantes. Las configuraciones más caras pueden emplear vías de V - formar con carreras de pelota selladas acanaladas para una mayor precisión y estabilidad.

● Drive de eje

Las unidades del eje convierten el movimiento de rotación de los motores paso a paso en movimiento lineal, esencial para la operación de la máquina CNC. Las máquinas de menor costo a menudo usan correas dentadas o de distribución, que pueden ser sorprendentemente duraderas cuando se mantienen limpias. Las máquinas finales más altas pueden usar tornillos de bola recirculantes, ofreciendo un movimiento más suave y una histéresis reducida. Sin embargo, estos sistemas requieren un mantenimiento meticuloso para evitar la contaminación y el desgaste.

● Controlador CNC

El controlador CNC es el cerebro de la máquina, ejecutando las instrucciones del código G - que dictan los movimientos del sistema. Este controlador coordina los diversos motores paso a paso y el motor del huso, asegurando acciones precisas y repetibles. Por lo general, reside en una sola computadora de tablero, equipada con procesadores, memoria y mecanismos integrados de protección. Un controlador CNC confiable garantiza la eficiencia y precisión general de la máquina, crucial para producir piezas de mecanizado de precisión de alta calidad.

Consideraciones y accesorios adicionales

● bits de enrutador CNC

Los bits de enrutadores son accesorios esenciales para cualquier máquina CNC. Estos incluyen una variedad de ejercicios y cortadores, como fábricas de caras, fábricas finales y fábricas de bola. Cada tipo de bit está diseñado para tareas de mecanizado específicas, contribuyendo a la versatilidad y precisión de la máquina.

● Colleta y portador de herramientas

La coleta es un sistema de sujeción simple pero efectivo que mantiene la herramienta de corte en su lugar. Cuando se combina con un fuck de coleta, asegura que la herramienta permanezca de forma segura durante la operación. En configuraciones más avanzadas, se puede emplear un cambiador de herramientas automático, lo que permite que la máquina cambie de herramientas sin intervención manual.

● Pods de succión al vacío

Los dispositivos de sujeción de vacío o las cápsulas de succión son invaluables para asegurar piezas de trabajo de manera rápida y precisa. Son especialmente útiles para las ejecuciones de producción, lo que permite el reposicionamiento rápido de las nuevas piezas de trabajo sin la necesidad de herramientas adicionales.

Conclusión

La construcción de una máquina CNC implica una selección cuidadosa de componentes, cada uno desempeña un papel fundamental en el rendimiento del sistema. Desde el marco resistente y la tabla adaptable hasta el huso preciso y las formas confiables, cada parte debe elegirse y mantenerse con precisión en mente. Comprender estos elementos garantiza la creación de una máquina CNC capaz de producir piezas de mecanizado de alta calidad de precisión, satisfaciendo las demandas tanto de aficionados como profesionales.

¿Cuáles son las 7 partes principales de una máquina CNC?▾

¡Ciertamente! Aquí hay una copia de 500 palabras sobre el tema de "¿Cuáles son las 7 partes principales de una máquina CNC?" Escrito en un tono profesional, con menciones integradas de "proveedor de piezas de mecanizado CNC".

---

Comprender las 7 partes principales de una máquina CNC

En el ámbito de la fabricación moderna, las máquinas CNC (control numérico de la computadora) juegan un papel fundamental. Estas intrincadas máquinas, supervisadas por sofisticado software, son fundamentales para lograr tareas de producción precisas y repetitivas. Para comprender la eficiencia y las capacidades de las máquinas CNC, primero uno debe comprender sus siete partes principales.

1. La cama

En la base de cualquier máquina CNC se encuentra la cama. Esta estructura robusta admite toda la maquinaria, asegurando la estabilidad y la precisión durante las operaciones. Por lo general, se construye a partir de hierro fundido de alta calidad o un material duradero similar para mitigar las vibraciones, lo que de otro modo podría comprometer la precisión del mecanizado. El diseño de la cama incorpora varios canales y puntos de montaje para otros componentes, lo que lo convierte en la piedra angular de la arquitectura de la máquina.

2. El cabezal

Integral al proceso de mecanizado, el Headstock alberga el motor principal y el huso. El huso es crucial mientras lo sostiene y gira la herramienta de corte o la pieza de trabajo. Esta rotación es esencial para varios tipos de tareas de mecanizado, como fresado, giro y perforación. La alineación precisa del Headstock y la construcción robusta permiten operaciones de alta velocidad sin comprometer la precisión, destacando la importancia de obtener componentes de calidad de un proveedor confiable de piezas de mecanizado CNC.

3. El contrapeso

Particularmente relevante en máquinas CNC tipo torno - Tipo, el contrapolate proporciona soporte adicional para piezas de trabajo más largas. Posicionado frente al cabezal, asegura que la pieza de trabajo permanezca estable durante las operaciones de mecanizado. Este componente se puede ajustar a lo largo de la cama y está equipado con una pluma que avanza el centro de soporte en la pieza de trabajo, manteniendo así la alineación y la estabilidad.

4. El carruaje

El carro es una plataforma móvil que se ejecuta longitudinalmente a lo largo de la cama de la máquina, llevando las herramientas de corte. Este componente es crucial para el posicionamiento y el movimiento precisos de las herramientas durante el proceso de mecanizado. Equipado con portaobjetos cruzados, el carro permite que la herramienta se mueva en los ejes horizontales y verticales, permitiendo cortes intrincados y precisos. La precisión del movimiento del carro es vital para la precisión general de la máquina CNC, lo que subraya la necesidad de piezas de alta calidad de un proveedor de piezas de mecanizado CNC confiable.

5. El controlador de la computadora

A menudo se le conoce el "cerebro" de la máquina CNC, el controlador de la computadora interpreta los archivos de diseño (generalmente en el código G -) y los traduce en movimientos mecánicos. Esta sofisticada interfaz de software permite a los operadores ingresar comandos precisos, asegurando que el proceso de mecanizado se adhiera estrictamente a las especificaciones de diseño. La eficiencia del controlador afecta directamente el rendimiento de la máquina, lo que lo convierte en uno de los componentes más críticos en la maquinaria CNC moderna.

6. El tubo de suministro de refrigerante

Las operaciones de mecanizado generan una cantidad significativa de calor, lo que puede afectar tanto la herramienta de corte como la pieza de trabajo. El tubo de suministro de refrigerante ofrece una corriente constante de refrigerante al área de corte, disipando el calor y reduciendo la fricción. Esto no solo prolonga la vida útil de las herramientas de corte, sino que también evita la deformación térmica de la pieza de trabajo. La gestión efectiva del refrigerante es esencial para mantener la integridad del proceso de mecanizado.

7. El sistema de gestión de chips

Durante el mecanizado, se producen papas fritas o virutas de material, lo que puede obstruir el área de corte y obstaculizar el rendimiento. El sistema de gestión de chips recoge y elimina de manera eficiente estos materiales de desecho, asegurando que el área de trabajo permanezca limpia y sin obstáculos. Este sistema es vital para mantener el funcionamiento suave de la máquina CNC y evitar daños a sus componentes. Un proveedor confiable de piezas de mecanizado CNC a menudo proporciona soluciones integradas de gestión de chips para mejorar la eficiencia operativa.

En conclusión, la interacción de estas siete partes principales garantiza el funcionamiento robusto y preciso de las máquinas CNC. Cada componente, desde el lecho hasta el sistema de gestión de chips, juega un papel fundamental en la entrega de los altos estándares de precisión y eficiencia esperados en la fabricación moderna. La colaboración con un proveedor de piezas de mecanizado CNC de buena reputación asegura que estos componentes sean de la más alta calidad, mejorando así el rendimiento general y la longevidad de la máquina CNC.

---

Comprender las 7 partes principales de una máquina CNC

En el ámbito de la fabricación moderna, las máquinas CNC (control numérico de la computadora) juegan un papel fundamental. Estas intrincadas máquinas, supervisadas por sofisticado software, son fundamentales para lograr tareas de producción precisas y repetitivas. Para comprender la eficiencia y las capacidades de las máquinas CNC, primero uno debe comprender sus siete partes principales.

1. La cama

En la base de cualquier máquina CNC se encuentra la cama. Esta estructura robusta admite toda la maquinaria, asegurando la estabilidad y la precisión durante las operaciones. Por lo general, se construye a partir de hierro fundido de alta calidad o un material duradero similar para mitigar las vibraciones, lo que de otro modo podría comprometer la precisión del mecanizado. El diseño de la cama incorpora varios canales y puntos de montaje para otros componentes, lo que lo convierte en la piedra angular de la arquitectura de la máquina.

2. El cabezal

Integral al proceso de mecanizado, el Headstock alberga el motor principal y el huso. El huso es crucial mientras lo sostiene y gira la herramienta de corte o la pieza de trabajo. Esta rotación es esencial para varios tipos de tareas de mecanizado, como fresado, giro y perforación. La alineación precisa del Headstock y la construcción robusta permiten operaciones de alta velocidad sin comprometer la precisión, destacando la importancia de obtener componentes de calidad de un proveedor confiable de piezas de mecanizado CNC.

3. El contrapeso

Particularmente relevante en máquinas CNC tipo torno - Tipo, el contrapolate proporciona soporte adicional para piezas de trabajo más largas. Posicionado frente al cabezal, asegura que la pieza de trabajo permanezca estable durante las operaciones de mecanizado. Este componente se puede ajustar a lo largo de la cama y está equipado con una pluma que avanza el centro de soporte en la pieza de trabajo, manteniendo así la alineación y la estabilidad.

4. El carruaje

El carro es una plataforma móvil que se ejecuta longitudinalmente a lo largo de la cama de la máquina, llevando las herramientas de corte. Este componente es crucial para el posicionamiento y el movimiento precisos de las herramientas durante el proceso de mecanizado. Equipado con portaobjetos cruzados, el carro permite que la herramienta se mueva en los ejes horizontales y verticales, permitiendo cortes intrincados y precisos. La precisión del movimiento del carro es vital para la precisión general de la máquina CNC, lo que subraya la necesidad de piezas de alta calidad de un proveedor de piezas de mecanizado CNC confiable.

5. El controlador de la computadora

A menudo se le conoce el "cerebro" de la máquina CNC, el controlador de la computadora interpreta los archivos de diseño (generalmente en el código G -) y los traduce en movimientos mecánicos. Esta sofisticada interfaz de software permite a los operadores ingresar comandos precisos, asegurando que el proceso de mecanizado se adhiera estrictamente a las especificaciones de diseño. La eficiencia del controlador afecta directamente el rendimiento de la máquina, lo que lo convierte en uno de los componentes más críticos en la maquinaria CNC moderna.

6. El tubo de suministro de refrigerante

Las operaciones de mecanizado generan una cantidad significativa de calor, lo que puede afectar tanto la herramienta de corte como la pieza de trabajo. El tubo de suministro de refrigerante ofrece una corriente constante de refrigerante al área de corte, disipando el calor y reduciendo la fricción. Esto no solo prolonga la vida útil de las herramientas de corte, sino que también evita la deformación térmica de la pieza de trabajo. La gestión efectiva del refrigerante es esencial para mantener la integridad del proceso de mecanizado.

7. El sistema de gestión de chips

Durante el mecanizado, se producen papas fritas o virutas de material, lo que puede obstruir el área de corte y obstaculizar el rendimiento. El sistema de gestión de chips recoge y elimina de manera eficiente estos materiales de desecho, asegurando que el área de trabajo permanezca limpia y sin obstáculos. Este sistema es vital para mantener el funcionamiento suave de la máquina CNC y evitar daños a sus componentes. Un proveedor confiable de piezas de mecanizado CNC a menudo proporciona soluciones integradas de gestión de chips para mejorar la eficiencia operativa.

En conclusión, la interacción de estas siete partes principales garantiza el funcionamiento robusto y preciso de las máquinas CNC. Cada componente, desde el lecho hasta el sistema de gestión de chips, juega un papel fundamental en la entrega de los altos estándares de precisión y eficiencia esperados en la fabricación moderna. La colaboración con un proveedor de piezas de mecanizado CNC de buena reputación asegura que estos componentes sean de la más alta calidad, mejorando así el rendimiento general y la longevidad de la máquina CNC.

¿Qué significa CNC en la maquinaria?▾

CNC, o control numérico computarizado, representa una evolución significativa en el campo de la maquinaria, alterando fundamentalmente la forma en que se realizan los procesos de fabricación. En esencia, CNC significa que las máquinas herramientas son controladas automáticamente por una computadora en lugar de ser operadas directamente por humanos. Esta transformación del control manual a la automatización de la computadora ha marcado el comienzo de una nueva era de precisión, eficiencia y versatilidad en las operaciones de mecanizado.

El concepto de maquinaria CNC comenzó a tomar forma en las décadas de 1940 y 1950 con el advenimiento de las máquinas NC (control numérico), que usaban cinta de papel o tarjetas perforadas para los movimientos directos de la máquina. No fue hasta la década de 1960, con la integración de las computadoras, que el término CNC se volvió ampliamente reconocido. El desarrollo del código G -, el lenguaje de programación para las máquinas CNC, habilitó el control preciso de los movimientos de la máquina herramienta, estableciendo las bases para la maquinaria sofisticada que vemos hoy.

La tecnología CNC abarca una amplia gama de procesos de mecanizado, centrados principalmente en la producción de chips a través de métodos sustractivos. Los procesos principales incluyen:

En la fresación, un huso giratorio elimina el material de la pieza de trabajo para crear la forma deseada. Este proceso es altamente versátil y se puede realizar en varios materiales, incluidos metales, compuestos y plásticos.

implica girar la pieza de trabajo mientras un huso fijo elimina el material. Este método es particularmente efectivo para crear piezas cilíndricas y se usa comúnmente en la fabricación de componentes como ejes y sujetadores.

es un proceso sencillo donde se perfora un agujero en la pieza de trabajo. Esta operación es esencial para crear piezas que requieren agujeros precisos para el ensamblaje o mecanizado adicional.

Emplea una rueda abrasiva giratoria para eliminar cantidades ligeras de material. Este proceso es crucial para lograr acabados finos y tolerancias de alta precisión.

Utiliza una cuchilla para cortar el material en partes. A menudo se emplea en las etapas iniciales del mecanizado para dividir las piezas de trabajo más grandes en tamaños manejables para su posterior procesamiento.

Además de los procesos sustractivos centrales, la maquinaria CNC también se usa en varias operaciones de acabado. Por ejemplo:

Combina elementos de molienda y aserrado, eliminando cantidades ligeras de material a bordes lisos y piezas de DEBURRR.

Estos procesos utilizan técnicas abrasivas para crear superficies suaves o brillantes, mejorando las cualidades estéticas y funcionales de las partes mecanizadas.

La diversidad de las máquinas CNC es vasta, atiende a diferentes necesidades de mecanizado. Las máquinas de uso común incluyen:

3 -, 4 - y 5 - eje

Máquinas

Estas máquinas ofrecen diversos grados de complejidad y movilidad, lo que permite la creación de piezas intrincadas con dimensiones precisas.

Máquinas

Las máquinas están diseñadas específicamente para girar la pieza de trabajo, acomodando una amplia gama de piezas cilíndricas.

Combinando capacidades de fresado y giro, máquinas multitarea como Turn - Mills y Mill - Turns ofrece flexibilidad y eficiencia en el mecanizado de piezas complejas.

La automatización de los procesos de mecanizado CNC ha revolucionado aún más la industria. La automatización tiene como objetivo reducir la intervención humana integrando características como:

La automatización de la planificación de la producción y la gestión de recursos garantiza una coordinación perfecta entre maquinaria, sistemas de datos y operadores humanos. Esta integración mejora la eficiencia y la precisión en el proceso de fabricación.

La automatización se extiende a la manipulación física de piezas, incluidas las transferencias de paletas de mecanizado, carga/descarga de accesorios y cambios de herramientas. Los robots y los sistemas automatizados juegan un papel crucial en el mantenimiento de estándares de producción consistentes y de alta calidad.

CNC en maquinaria significa la transformación de los procesos de fabricación tradicionales en sistemas altamente eficientes, precisos y automatizados. Al aprovechar el control de la computadora, la tecnología CNC ha allanado el camino para los avances en las capacidades de mecanizado, permitiendo la producción de piezas complejas y de alta tolerancia con precisión incomparable. Esta evolución continúa impulsando la innovación en la industria manufacturera, prometiendo eficiencias y posibilidades aún mayores en el futuro.

● Contexto y desarrollo histórico

El concepto de maquinaria CNC comenzó a tomar forma en las décadas de 1940 y 1950 con el advenimiento de las máquinas NC (control numérico), que usaban cinta de papel o tarjetas perforadas para los movimientos directos de la máquina. No fue hasta la década de 1960, con la integración de las computadoras, que el término CNC se volvió ampliamente reconocido. El desarrollo del código G -, el lenguaje de programación para las máquinas CNC, habilitó el control preciso de los movimientos de la máquina herramienta, estableciendo las bases para la maquinaria sofisticada que vemos hoy.

● Procesos principales de mecanizado CNC

La tecnología CNC abarca una amplia gama de procesos de mecanizado, centrados principalmente en la producción de chips a través de métodos sustractivos. Los procesos principales incluyen:

●○ fresado

○ fresado

En la fresación, un huso giratorio elimina el material de la pieza de trabajo para crear la forma deseada. Este proceso es altamente versátil y se puede realizar en varios materiales, incluidos metales, compuestos y plásticos.

●○ Turning

○ Turning

●○ Turning

implica girar la pieza de trabajo mientras un huso fijo elimina el material. Este método es particularmente efectivo para crear piezas cilíndricas y se usa comúnmente en la fabricación de componentes como ejes y sujetadores.○ Turning

●○ perforación

○ perforación

●○ perforación

es un proceso sencillo donde se perfora un agujero en la pieza de trabajo. Esta operación es esencial para crear piezas que requieren agujeros precisos para el ensamblaje o mecanizado adicional.○ perforación

●○ Molilla

○ Molilla

●○ Molilla

Emplea una rueda abrasiva giratoria para eliminar cantidades ligeras de material. Este proceso es crucial para lograr acabados finos y tolerancias de alta precisión.○ Molilla

●○ Sawing

○ Sawing

●○ Sawing

Utiliza una cuchilla para cortar el material en partes. A menudo se emplea en las etapas iniciales del mecanizado para dividir las piezas de trabajo más grandes en tamaños manejables para su posterior procesamiento.○ Sawing

● Operaciones de acabado avanzadas

Además de los procesos sustractivos centrales, la maquinaria CNC también se usa en varias operaciones de acabado. Por ejemplo:

●○ Presentación

○ Presentación

●○ Presentación

Combina elementos de molienda y aserrado, eliminando cantidades ligeras de material a bordes lisos y piezas de DEBURRR.○ Presentación

●○ PUDILIZACIÓN Y CIBRIMIENTO

○ PUDILIZACIÓN Y CIBRIMIENTO

Estos procesos utilizan técnicas abrasivas para crear superficies suaves o brillantes, mejorando las cualidades estéticas y funcionales de las partes mecanizadas.

● Tipos de máquinas CNC

La diversidad de las máquinas CNC es vasta, atiende a diferentes necesidades de mecanizado. Las máquinas de uso común incluyen:

3 -, 4 - y 5 - eje

●○ fresado

Máquinas○ fresado

Estas máquinas ofrecen diversos grados de complejidad y movilidad, lo que permite la creación de piezas intrincadas con dimensiones precisas.

●○ Turning

Máquinas○ Turning

●○ Turning

Las máquinas están diseñadas específicamente para girar la pieza de trabajo, acomodando una amplia gama de piezas cilíndricas.○ Turning

●○ Máquinas multitarea

○ Máquinas multitarea

Combinando capacidades de fresado y giro, máquinas multitarea como Turn - Mills y Mill - Turns ofrece flexibilidad y eficiencia en el mecanizado de piezas complejas.

● Automatización en mecanizado CNC

La automatización de los procesos de mecanizado CNC ha revolucionado aún más la industria. La automatización tiene como objetivo reducir la intervención humana integrando características como:

●○ Planificación de producción automatizada

○ Planificación de producción automatizada

La automatización de la planificación de la producción y la gestión de recursos garantiza una coordinación perfecta entre maquinaria, sistemas de datos y operadores humanos. Esta integración mejora la eficiencia y la precisión en el proceso de fabricación.

●○ Movimiento físico y operaciones

○ Movimiento físico y operaciones

La automatización se extiende a la manipulación física de piezas, incluidas las transferencias de paletas de mecanizado, carga/descarga de accesorios y cambios de herramientas. Los robots y los sistemas automatizados juegan un papel crucial en el mantenimiento de estándares de producción consistentes y de alta calidad.

● Conclusión

CNC en maquinaria significa la transformación de los procesos de fabricación tradicionales en sistemas altamente eficientes, precisos y automatizados. Al aprovechar el control de la computadora, la tecnología CNC ha allanado el camino para los avances en las capacidades de mecanizado, permitiendo la producción de piezas complejas y de alta tolerancia con precisión incomparable. Esta evolución continúa impulsando la innovación en la industria manufacturera, prometiendo eficiencias y posibilidades aún mayores en el futuro.

¿Qué incluye el mecanizado CNC?▾

El mecanizado CNC abarca una variedad diversa de procesos y tecnologías que son parte integral del panorama de fabricación moderno. En esencia, el mecanizado CNC (control numérico de computadora) implica el uso de software de computadora pre - programado para controlar el movimiento y el funcionamiento de las herramientas y la maquinaria de fábrica. Esta automatización permite la fabricación precisa y eficiente de piezas y componentes complejos, que es esencial para las industrias que exigen altos niveles de precisión y repetibilidad.

Central para el mecanizado CNC es el software que programa y dicta los movimientos de maquinaria. Este software, a menudo denominado código G -, administra varios aspectos del proceso de mecanizado, como la velocidad, la velocidad de alimentación y la coordinación de las máquinas herramientas. El viaje comienza con dibujos 2D o 3D CAD (computadora - diseño asistido) que se traducen a la máquina - Código legible. Este código se almacena en la memoria de la computadora y los programadores pueden modificar para refinar el proceso de fabricación. El nivel de automatización introducido por este código reduce significativamente la necesidad de intervención humana, asegurando que las tareas se realicen con alta precisión y consistencia.

Se emplean varios tipos de máquinas CNC, cada una de las cuales sirve funciones específicas dentro del proceso de fabricación. Las fábricas CNC, por ejemplo, están equipadas para manejar una variedad de tareas, como perforar, cortar y conformarse, a través de indicaciones programables que guían los movimientos a través de múltiples ejes. Los tornos son otro tipo común, diseñado para cortar materiales en un movimiento circular para crear patrones y formas intrincadas. Además, los cortadores de plasma y las máquinas de descarga eléctrica (EDMS) proporcionan capacidades únicas para cortar metal y otros materiales conductores con una precisión excepcional.

El mecanizado CNC también incluye tecnologías de corte avanzadas como cortadores de chorro de agua. Estas máquinas usan altas corrientes de agua de presión, a veces mezcladas con materiales abrasivos, para cortar sustancias duras como granito y metal. Este método es particularmente ventajoso para aplicaciones que requieren cortes precisos sin la distorsión térmica asociada con los procesos tradicionales de corte de metales. Dicha versatilidad hace que la maquinaria CNC sea indispensable para sectores que van desde aeroespaciales hasta automotriz, donde la precisión y la integridad del material son primordiales.

Una de las aplicaciones más críticas del mecanizado CNC es la producción de piezas de mecanizado de precisión. Estos componentes son esenciales en las industrias donde las tolerancias exactas y el rendimiento impecable no son negociables. Ya sea que se trate de fabricar componentes aeroespaciales, piezas automotrices o dispositivos médicos intrincados, el mecanizado CNC asegura que cada parte cumpla con los estrictos estándares de calidad requeridos. La capacidad de producir piezas de precisión tan alta proviene del control meticuloso sobre el proceso de mecanizado que ofrecen los sistemas CNC.

Los sistemas de mecanizado CNC generalmente funcionan a través de controles de bucle abierto o cerrado - En los sistemas Open - Loop, las señales se mueven unidireccionalmente desde el controlador CNC al motor, adecuado para tareas que requieren fuerza y velocidad mínima. Por el contrario, los sistemas cerrados de bucle proporcionan retroalimentación al controlador, permitiendo la corrección de errores y garantizando mayores niveles de precisión y calidad. Este ciclo de retroalimentación es crucial para aplicaciones industriales donde la consistencia y la confiabilidad de las piezas mecanizadas no pueden verse comprometidas.

Las configuraciones modernas de mecanizado CNC a menudo incorporan sistemas robóticos para racionalizar aún más el proceso de fabricación. Estos robots pueden transferir piezas entre diferentes máquinas, lo que permite un flujo de trabajo perfecto que minimiza el tiempo de inactividad y maximiza la productividad. Al integrar varias funciones en una sola celda automatizada, los fabricantes pueden producir piezas complejas de manera más eficiente y a costos más bajos.

El mecanizado CNC representa un salto significativo en la tecnología de fabricación, que ofrece una precisión, versatilidad y eficiencia incomparables. Desde piezas de mecanizado de precisión intrincados hasta componentes industriales robustos, las capacidades de la maquinaria CNC son vastas y variadas. Al aprovechar el software avanzado, diversos tipos de máquinas y sistemas de control sofisticados, las industrias pueden lograr los altos estándares de calidad y rendimiento necesarios en el mercado competitivo actual.

● Componentes centrales del mecanizado CNC

●○ Software y programación CNC

○ Software y programación CNC

Central para el mecanizado CNC es el software que programa y dicta los movimientos de maquinaria. Este software, a menudo denominado código G -, administra varios aspectos del proceso de mecanizado, como la velocidad, la velocidad de alimentación y la coordinación de las máquinas herramientas. El viaje comienza con dibujos 2D o 3D CAD (computadora - diseño asistido) que se traducen a la máquina - Código legible. Este código se almacena en la memoria de la computadora y los programadores pueden modificar para refinar el proceso de fabricación. El nivel de automatización introducido por este código reduce significativamente la necesidad de intervención humana, asegurando que las tareas se realicen con alta precisión y consistencia.

●○ Tipos de máquinas CNC

○ Tipos de máquinas CNC

Se emplean varios tipos de máquinas CNC, cada una de las cuales sirve funciones específicas dentro del proceso de fabricación. Las fábricas CNC, por ejemplo, están equipadas para manejar una variedad de tareas, como perforar, cortar y conformarse, a través de indicaciones programables que guían los movimientos a través de múltiples ejes. Los tornos son otro tipo común, diseñado para cortar materiales en un movimiento circular para crear patrones y formas intrincadas. Además, los cortadores de plasma y las máquinas de descarga eléctrica (EDMS) proporcionan capacidades únicas para cortar metal y otros materiales conductores con una precisión excepcional.

●○ Tecnologías de corte avanzadas

○ Tecnologías de corte avanzadas

El mecanizado CNC también incluye tecnologías de corte avanzadas como cortadores de chorro de agua. Estas máquinas usan altas corrientes de agua de presión, a veces mezcladas con materiales abrasivos, para cortar sustancias duras como granito y metal. Este método es particularmente ventajoso para aplicaciones que requieren cortes precisos sin la distorsión térmica asociada con los procesos tradicionales de corte de metales. Dicha versatilidad hace que la maquinaria CNC sea indispensable para sectores que van desde aeroespaciales hasta automotriz, donde la precisión y la integridad del material son primordiales.

● Piezas de mecanizado de precisión

●○ Crafting High - Componentes de precisión

○ Crafting High - Componentes de precisión

Una de las aplicaciones más críticas del mecanizado CNC es la producción de piezas de mecanizado de precisión. Estos componentes son esenciales en las industrias donde las tolerancias exactas y el rendimiento impecable no son negociables. Ya sea que se trate de fabricar componentes aeroespaciales, piezas automotrices o dispositivos médicos intrincados, el mecanizado CNC asegura que cada parte cumpla con los estrictos estándares de calidad requeridos. La capacidad de producir piezas de precisión tan alta proviene del control meticuloso sobre el proceso de mecanizado que ofrecen los sistemas CNC.

● Automatización y eficiencia

●○ Abierto y cerrado - Sistemas de bucle

○ Abierto y cerrado - Sistemas de bucle

Los sistemas de mecanizado CNC generalmente funcionan a través de controles de bucle abierto o cerrado - En los sistemas Open - Loop, las señales se mueven unidireccionalmente desde el controlador CNC al motor, adecuado para tareas que requieren fuerza y velocidad mínima. Por el contrario, los sistemas cerrados de bucle proporcionan retroalimentación al controlador, permitiendo la corrección de errores y garantizando mayores niveles de precisión y calidad. Este ciclo de retroalimentación es crucial para aplicaciones industriales donde la consistencia y la confiabilidad de las piezas mecanizadas no pueden verse comprometidas.

●○ Integración con sistemas robóticos

○ Integración con sistemas robóticos

Las configuraciones modernas de mecanizado CNC a menudo incorporan sistemas robóticos para racionalizar aún más el proceso de fabricación. Estos robots pueden transferir piezas entre diferentes máquinas, lo que permite un flujo de trabajo perfecto que minimiza el tiempo de inactividad y maximiza la productividad. Al integrar varias funciones en una sola celda automatizada, los fabricantes pueden producir piezas complejas de manera más eficiente y a costos más bajos.

● Conclusión

El mecanizado CNC representa un salto significativo en la tecnología de fabricación, que ofrece una precisión, versatilidad y eficiencia incomparables. Desde piezas de mecanizado de precisión intrincados hasta componentes industriales robustos, las capacidades de la maquinaria CNC son vastas y variadas. Al aprovechar el software avanzado, diversos tipos de máquinas y sistemas de control sofisticados, las industrias pueden lograr los altos estándares de calidad y rendimiento necesarios en el mercado competitivo actual.

¿Cuáles son los tres principios de CNC?▾

La tecnología de control numérico de computadora (CNC) ha revolucionado la industria manufacturera al introducir alta precisión, automatización y eficiencia en la producción de componentes complejos. Comprender los principios que sustentan la tecnología CNC es esencial para aprovechar sus beneficios de manera efectiva. Hay tres principios centrales que forman la base de CNC: automatización, precisión y adaptabilidad.

Una de las principales ventajas de la automatización en CNC es la reducción del error humano.

Las máquinas CNC están diseñadas para operar dentro de tolerancias extremadamente ajustadas, a menudo medidas en micras. Esta capacidad es esencial para producir piezas que encajen perfectamente y funcionen según lo previsto. Además, la tecnología CNC sobresale en repetibilidad: la capacidad de producir múltiples partes idénticas de manera consistente. Esta repetibilidad garantiza que cada parte cumpla con las especificaciones requeridas, reduciendo los desechos y mejorando la eficiencia.

El tercer principio de la tecnología CNC es la adaptabilidad. Las máquinas CNC modernas son increíblemente versátiles y capaces de manejar una amplia gama de materiales y geometrías complejas. Esta adaptabilidad permite a los fabricantes cambiar rápidamente entre diferentes tareas y producir una amplia gama de piezas sin una reorganización o tiempo de inactividad extenso.

La adaptabilidad de CNC Technology es particularmente beneficiosa para la prototipos y la personalización rápidos. Los fabricantes pueden crear rápidamente prototipos para probar y validar los diseños antes de comprometerse con la producción completa de la escala. Además, las máquinas CNC se pueden reprogramarse fácilmente para producir piezas personalizadas adaptadas a requisitos específicos. Esta flexibilidad es invaluable en el mercado de ritmo rápido de hoy, donde la capacidad de responder rápidamente a las demandas cambiantes es una ventaja competitiva.

En conclusión, los tres principios de CNC (automatización, precisión y adaptabilidad) son los que hacen que esta tecnología sea tan transformadora en el campo de la fabricación.

Automatización

Automatización

es la piedra angular de la tecnología CNC. Permite a las máquinas ejecutar secuencias pre - programadas sin intervención humana, minimizando así el riesgo de error humano y aumentando significativamente la productividad. En el proceso de fabricación tradicional, los operadores humanos fueron responsables de guiar las herramientas manualmente, que no solo era tiempo para consumir sino también propensos a las inconsistencias. CNC Technology automatiza estas tareas mediante el uso de software que traduce diseños digitales en comandos de máquina. Esta automatización asegura que las piezas se producen de manera consistente y con alta precisión, mejorando tanto la calidad como la velocidad de la fabricación.● Subsección: error humano reducido

Una de las principales ventajas de la automatización en CNC es la reducción del error humano.

Precisión

Las piezas de mecanizado requieren un nivel de precisión que a menudo es imposible de lograr con los métodos manuales. Las máquinas CNC automatizadas siguen las instrucciones exactas con una consistencia notable, asegurando que cada parte se produzca dentro de las tolerancias más ajustadas. Esta consistencia es particularmente crítica en las industrias donde incluso las desviaciones menores pueden conducir a problemas significativos.Precisión

Precisión

es otro principio fundamental de la tecnología CNC. La capacidad de producir piezas altamente precisas e intrincadas es lo que distingue a CNC de otros métodos de fabricación.Precisión

Las piezas de mecanizado son cruciales en industrias como aeroespacial, dispositivos médicos e ingeniería automotriz, donde las especificaciones exactas son necesarias para un rendimiento y seguridad óptimos. Las máquinas CNC logran este nivel de precisión a través de sistemas de control avanzados y herramientas de alta calidad.● Subsección: tolerancias y repetibilidad

Las máquinas CNC están diseñadas para operar dentro de tolerancias extremadamente ajustadas, a menudo medidas en micras. Esta capacidad es esencial para producir piezas que encajen perfectamente y funcionen según lo previsto. Además, la tecnología CNC sobresale en repetibilidad: la capacidad de producir múltiples partes idénticas de manera consistente. Esta repetibilidad garantiza que cada parte cumpla con las especificaciones requeridas, reduciendo los desechos y mejorando la eficiencia.

Adaptabilidad

El tercer principio de la tecnología CNC es la adaptabilidad. Las máquinas CNC modernas son increíblemente versátiles y capaces de manejar una amplia gama de materiales y geometrías complejas. Esta adaptabilidad permite a los fabricantes cambiar rápidamente entre diferentes tareas y producir una amplia gama de piezas sin una reorganización o tiempo de inactividad extenso.

● Subsección: prototipos y personalización rápidas

La adaptabilidad de CNC Technology es particularmente beneficiosa para la prototipos y la personalización rápidos. Los fabricantes pueden crear rápidamente prototipos para probar y validar los diseños antes de comprometerse con la producción completa de la escala. Además, las máquinas CNC se pueden reprogramarse fácilmente para producir piezas personalizadas adaptadas a requisitos específicos. Esta flexibilidad es invaluable en el mercado de ritmo rápido de hoy, donde la capacidad de responder rápidamente a las demandas cambiantes es una ventaja competitiva.

En conclusión, los tres principios de CNC (automatización, precisión y adaptabilidad) son los que hacen que esta tecnología sea tan transformadora en el campo de la fabricación.

Automatización

Reduce el error humano y aumenta la productividad, la precisión garantiza la producción de piezas de alta calidad y la adaptabilidad proporciona la flexibilidad necesaria para la prototipos y la personalización rápidos. Al aprovechar estos principios, los fabricantes pueden lograr una mayor eficiencia, consistencia e innovación en la producción de piezas de mecanizado de precisión.¿Qué piezas forman una máquina CNC?▾

Una máquina CNC (control numérico de computadora) es una parte integral de la fabricación moderna, que proporciona una precisión y eficiencia incomparables. Comprender sus componentes ayudará a los operadores y entusiastas a maximizar sus capacidades. Vamos a profundizar en los elementos primarios y secundarios que forman una máquina CNC.

La cama sirve como base para toda la máquina CNC. Típicamente hecho de hierro fundido debido a su resistencia y durabilidad, el lecho admite todos los demás componentes y mantiene la rigidez general de la máquina, asegurando procesos de mecanizado precisos.

El dispositivo de entrada introduce las instrucciones de mecanizado en el sistema CNC. Los tipos comunes incluyen lectores de cinta perfecta, lectores de cintas magnéticas y computadoras conectadas a través de RS - 232 - c. Este componente traduce los comandos de usuario en instrucciones operativas para la máquina.

A menudo conocido como el cerebro del sistema CNC, el

decodifica las instrucciones de programación y gestiona las operaciones principales. Controla aspectos esenciales como la velocidad del huso, los cambios de herramientas, las tasas de alimentación y el inicio y el cese de las tareas. El MCU asegura que cada operación se ejecute con precisión.

El panel de control actúa como el centro de comunicación de la máquina. Permite a los operadores ingresar comandos, ajustar la configuración y monitorear el estado de la máquina. El panel de control es integral para la gestión de tiempo real y la fina - ajuste del proceso de mecanizado.

La unidad de visualización generalmente comprende un monitor que muestra toda la información relevante, incluidos los programas actuales, el estado operativo y los mensajes de error. Proporciona una interfaz visual para que los operadores interactúen con la máquina de manera eficiente.

Las máquinas herramientas abarcan varias piezas móviles como la mesa deslizante y el huso. La mesa deslizante se mueve a lo largo de los ejes X e Y, mientras que el huso funciona a lo largo del eje Z. Juntos, realizan las tareas de corte o mecanizado con alta precisión.

Situado en el huso principal, el Chuck es un dispositivo de trabajo que asegura la herramienta en su lugar durante las operaciones. Su función principal es estabilizar la pieza de trabajo, asegurando el mecanizado preciso y consistente.

El Headstock es un componente crucial donde se adjunta la pieza de trabajo, mientras que el contrapesado proporciona soporte adicional, especialmente durante tareas como girar y enhebrar. La pluma del contragolpe ayuda a distribuir de manera uniforme la pieza de trabajo entre el cabezal y el contrapolno, mejorando la estabilidad.

El sistema de accionamiento incluye elementos críticos como circuitos de amplificador, motores de transmisión de bola y tornillos de plomo. Estos componentes aseguran que la máquina funcione suavemente y con precisión. Las unidades de servo CNC y los servomotores de CA son fundamentales para mantener un rendimiento óptimo.

El sistema de retroalimentación incluye transductores de posición y movimiento que monitorean el movimiento y la ubicación de la herramienta de corte. Estos transductores envían señales al MCU, lo que le permite corregir el movimiento y la posición de la tabla y el husillo según sea necesario, asegurando el mecanizado preciso.

El operador utiliza el flotador o pedal para controlar el fuck, facilitando la acción de apertura y cierre. Este componente permite la operación libre de manos, contribuyendo a la eficiencia general y la seguridad de la máquina CNC.

Comprender estos componentes es crucial para cualquier persona involucrada en el mecanizado CNC. Cada parte juega un papel fundamental para garantizar que la máquina funcione de manera eficiente y precisa. Para aquellos que buscan mantener o mejorar sus máquinas CNC, es imprescindible obtener piezas de alta calidad de un proveedor de piezas de mecanizado CNC de buena reputación. Esto garantiza la longevidad y la confiabilidad en sus operaciones de mecanizado, lo que le permite lograr los resultados deseados con precisión y eficiencia.

● Componentes primarios de una máquina CNC

●○ Cama

○ Cama

La cama sirve como base para toda la máquina CNC. Típicamente hecho de hierro fundido debido a su resistencia y durabilidad, el lecho admite todos los demás componentes y mantiene la rigidez general de la máquina, asegurando procesos de mecanizado precisos.

●○ Dispositivo de entrada

○ Dispositivo de entrada

El dispositivo de entrada introduce las instrucciones de mecanizado en el sistema CNC. Los tipos comunes incluyen lectores de cinta perfecta, lectores de cintas magnéticas y computadoras conectadas a través de RS - 232 - c. Este componente traduce los comandos de usuario en instrucciones operativas para la máquina.

●○ Unidad de control de la máquina (MCU)

○ Unidad de control de la máquina (MCU)

A menudo conocido como el cerebro del sistema CNC, el

●○ Unidad de control de la máquina (MCU)

decodifica las instrucciones de programación y gestiona las operaciones principales. Controla aspectos esenciales como la velocidad del huso, los cambios de herramientas, las tasas de alimentación y el inicio y el cese de las tareas. El MCU asegura que cada operación se ejecute con precisión.○ Unidad de control de la máquina (MCU)

●○ Panel de control

○ Panel de control

El panel de control actúa como el centro de comunicación de la máquina. Permite a los operadores ingresar comandos, ajustar la configuración y monitorear el estado de la máquina. El panel de control es integral para la gestión de tiempo real y la fina - ajuste del proceso de mecanizado.

●○ Unidad de visualización

○ Unidad de visualización

La unidad de visualización generalmente comprende un monitor que muestra toda la información relevante, incluidos los programas actuales, el estado operativo y los mensajes de error. Proporciona una interfaz visual para que los operadores interactúen con la máquina de manera eficiente.

● Componentes secundarios de una máquina CNC

●○ Máquinas herramientas

○ Máquinas herramientas

Las máquinas herramientas abarcan varias piezas móviles como la mesa deslizante y el huso. La mesa deslizante se mueve a lo largo de los ejes X e Y, mientras que el huso funciona a lo largo del eje Z. Juntos, realizan las tareas de corte o mecanizado con alta precisión.

●○ Chuck

○ Chuck

Situado en el huso principal, el Chuck es un dispositivo de trabajo que asegura la herramienta en su lugar durante las operaciones. Su función principal es estabilizar la pieza de trabajo, asegurando el mecanizado preciso y consistente.

●○ Headstock y cola

○ Headstock y cola

El Headstock es un componente crucial donde se adjunta la pieza de trabajo, mientras que el contrapesado proporciona soporte adicional, especialmente durante tareas como girar y enhebrar. La pluma del contragolpe ayuda a distribuir de manera uniforme la pieza de trabajo entre el cabezal y el contrapolno, mejorando la estabilidad.

●○ Sistema de accionamiento

○ Sistema de accionamiento

El sistema de accionamiento incluye elementos críticos como circuitos de amplificador, motores de transmisión de bola y tornillos de plomo. Estos componentes aseguran que la máquina funcione suavemente y con precisión. Las unidades de servo CNC y los servomotores de CA son fundamentales para mantener un rendimiento óptimo.

●○ Sistema de retroalimentación

○ Sistema de retroalimentación

El sistema de retroalimentación incluye transductores de posición y movimiento que monitorean el movimiento y la ubicación de la herramienta de corte. Estos transductores envían señales al MCU, lo que le permite corregir el movimiento y la posición de la tabla y el husillo según sea necesario, asegurando el mecanizado preciso.

●○ Desgastamiento o pedal

○ Desgastamiento o pedal