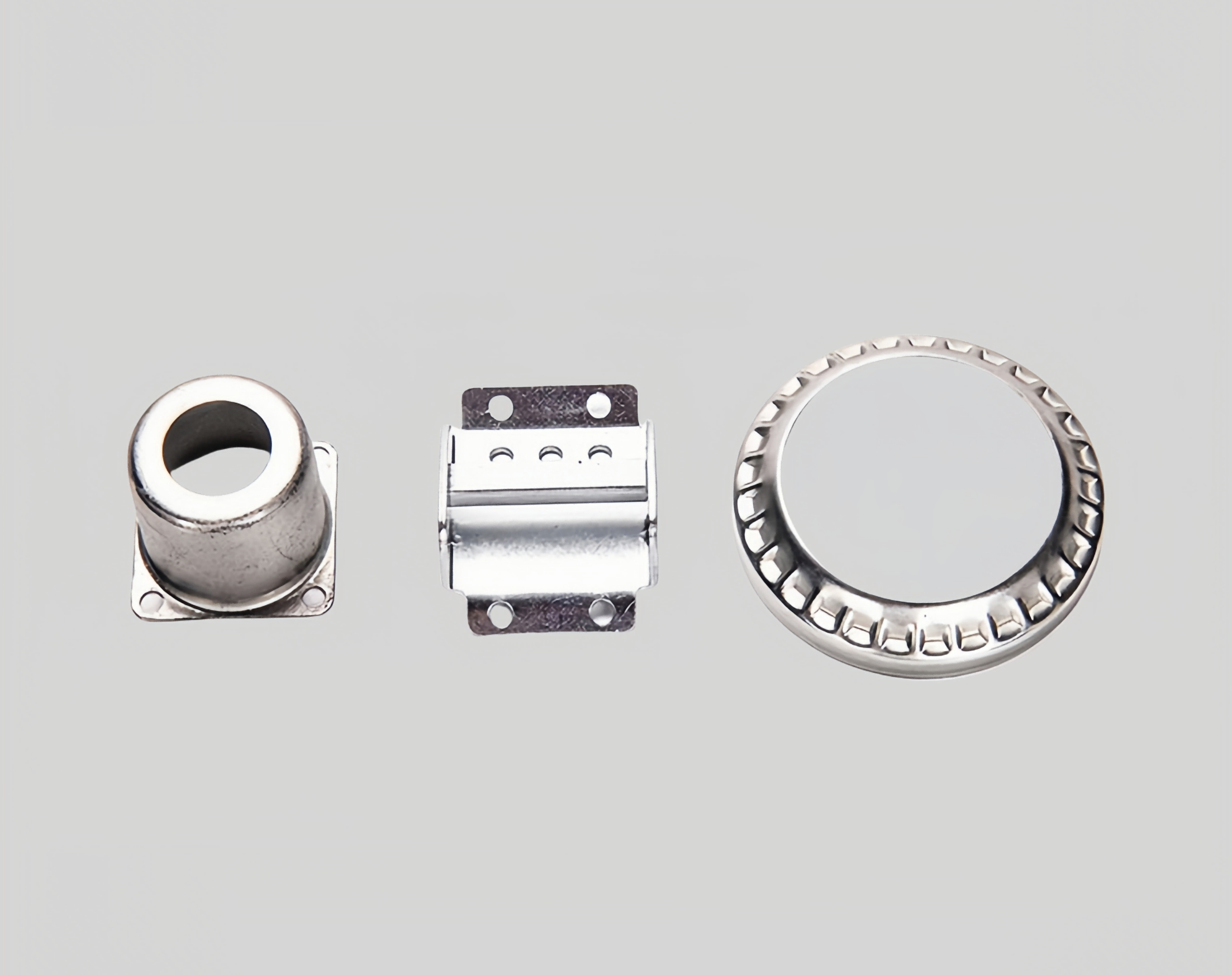

スタンピングの材料の流れとスプリングバック

スタンピングプロセスは複雑で、主に材料の流れとスプリングバックの効果が原因です。これらの問題はより顕著ですカスタムスタンプ金属部品、精度が重要です。材料の流れは、位置と寸法の許容範囲をシフトする可能性があり、望ましい仕様を達成するのが困難になります。金属形成の一般的な現象であるスプリングバックは、ストレスが放出された後、金属が元の形状に戻ったときに発生します。これにより、意図したジオメトリからの逸脱につながる可能性があり、問題を修正するために追加のプロセスが必要です。

公差への影響

スタンピング中、製造で一般的に使用される鋼やアルミニウムなどの材料は、さまざまな程度のスプリングバックを示します。たとえば、高-強度鋼は、銅のような柔らかい金属と比較してより大きなスプリングバックを示すことがよくあります。このバリエーションにより、メーカーはこれらの変更を正確に予測および補償することが重要になります。中国では、工場はスプリングバック効果を管理するための高度な予測モデルの開発の最前線にあり、スタンプされた部品の精度を高めています。

精度のための二次操作

金属スタンピングに必要な精度を維持するために、しばしば二次操作が不可欠です。これらには、スタンピング後のトリミング、ピアス、曲げ調整などのプロセスが含まれる場合があります。二次操作は、特に初期スタンピングプロセスが望ましい許容範囲を達成できない場合、部品が正確な仕様を満たすことを保証します。

次元シフトの修正

二次作業の必要性は、刻印された部分の複雑さに大きく依存します。カスタムコンポーネント、特に複雑な設計を持つコンポーネントの場合、中国の工場では、高度な機械と技術を利用してこれらの修正タスクを効率的に実行します。これらの事業は、生産時間を追加しますが、世界中の産業が要求する高品質の基準を達成するために重要です。

複雑なジオメトリを備えた課題

複雑なジオメトリを備えたカスタムスタンプ部品を作成することは、独自の課題を提示します。設計の複雑さは、物質的な歪み、部分骨折、許容範囲の維持の困難などの問題につながる可能性があります。これらの課題に対処するには、高度なダイ設計戦略と専門的な技術の使用が必要です。

ダイデザインの複雑さ

中国を拠点とするメーカーは、カスタムスタンプ部品の複雑な幾何学に応える革新的なダイ設計技術を開発する先駆者です。これらの手法には、洗練されたCADおよびCAMソフトウェアを使用して、スタンピングプロセスをシミュレートおよび最適化し、最終製品の最小限の欠陥と高い精度を確保します。

スタンピングに影響を与える材料特性

材料の選択は、スタンピングプロセスに大きく影響します。高強度鋼などの硬い材料は、より柔らかい金属に比べてより多くの課題をもたらします。スプリングバック、ツールの摩耗、必要なスタンピング力などの要因は、材料特性によって異なり、全体的な製造プロセスに影響を与えます。

物質的な行動

スタンピングプロセス中の異なる材料の動作は、重要な考慮事項です。たとえば、材料の穀物構造は、その延性と亀裂に対する感受性に影響します。中国の工場は、最適な材料を選択するための材料科学の進歩に焦点を当てており、カスタムスタンプ部品の強度と形成性のバランスを確保しています。

スタンピングにおけるアニーリングの役割

アニーリングは、金属の作業性を高めるために使用される熱処理プロセスです。硬度を低下させ、延性を改善し、金属が欠陥なしで刻印しやすくなります。ただし、アニーリングには追加のコストと時間が含まれ、カスタムスタンプ部品の生産に課題があります。

コスト-利益分析

スタンピングプロセスでのアニーリングを検討する場合、コストを実施することは重要です。中国では、工場は生産コストと時間の増加に対する形成性の向上の利点を比較検討しています。緊密な締め切りが優先事項である場合、アニーリングはバイパスされる可能性がありますが、高精度コンポーネントで品質を確保するための貴重なプロセスのままです。

潤滑と表面仕上げのニーズ

カスタムスタンプの金属部品製造では、摩擦を減らし、スタンピングプロセス中の損傷を防ぐために潤滑が不可欠です。部品の機能と美学にとって最適な表面仕上げも重要です。

潤滑戦略

さまざまな潤滑技術がメーカーに採用されています。中国では、研究所が異なる潤滑剤を細心の注意を払ってテストして、特定の材料に最も効果的なソリューションを見つけます。適切な潤滑は、より滑らかな金属の流れを保証するだけでなく、スタンピングダイの寿命を延ばし、運用コストを削減します。

突出した特徴:クラッキングリスク

ボスやrib骨などの突出した特徴を備えた部品にスタンピングする場合、ひび割れの大きなリスクがあります。これらの機能は、スタンピング中に特にストレスがかかる傾向があり、欠陥を生成するために慎重な計画と実行が必要です。

予防技術

亀裂のリスクを軽減するために、中国のメーカーはしばしば特殊なスタンピングシーケンスを採用し、ドロービーズと通気チャネルを備えた最適なダイ設計を確保します。これらの手法は、材料の流れを管理し、欠陥の可能性を減らし、カスタムスタンプ部品の高品質の結果を確保します。

スタンピングにおけるコーティングの考慮事項

亜鉛めっきなどのコーティングは、金属の流れに影響を与えることにより、スタンピングプロセスを複雑にする可能性があります。ただし、スタンプされた部品の耐久性と耐食性を高めるためには重要です。

投稿-スタンピングコーティング戦略

多くのメーカーは、スタンピングプロセスへの干渉を避けるために、郵便コーティングを好みます。中国では、工場は生産効率を維持しながら、国際的なクライアントが要求する品質基準を満たしながら、コーティングを適用するための効率的な郵便プロセスを開発しました。

小さな部品と表面積の課題

小さな刻印された部品には、表面積と体積比が高く、スタンピング中の潤滑のニーズと熱分散に影響します。この特徴は、小さな寸法のカスタムコンポーネントを生成する際のユニークな課題を提示します。

強化された潤滑技術

中国の製造業者は、小さな部品の生産に特化した高度な潤滑システムに投資しています。これらのシステムは、適切な潤滑を保証し、最終製品の完全性と精度を維持しながら、胆嚢と引き裂きを防ぎます。

サプライヤーの選択と品質管理

適切なサプライヤーを選択することは、カスタムスタンプされた金属部品製造の課題を克服するために重要です。サプライヤは、正確で欠陥-無料コンポーネントが提供されるように、厳格な品質管理措置を順守する必要があります。

品質保証プロトコル

中国の工場は、堅牢な品質管理プロセスの実装に焦点を当てています。リアル-時間監視、自動検査システム、厳密なテストプロトコルなどの手法が採用され、高品質の基準を維持します。これらの取り組みは、グローバル産業の厳しい要件を満たすことを検討しているメーカーにとって不可欠です。

Maxtechはソリューションを提供します

Maxtechは、カスタムスタンプされた金属部品の生産における課題に対処するための革新的なソリューションを提供しています。材料の流れやスプリングバックの詳細なシミュレーションモデルなどの高度なテクノロジーを活用することにより、あらゆる部分で精度を確保します。当社の包括的な二次操作プロセスは、すべての仕様が満たされることを保証します。また、複雑な形状に合わせて調整された専門家の材料選択ガイダンスと切断-エッジダイのデザイン技術も提供します。品質と卓越性へのコミットメントにより、Maxtechはグローバルメタルスタンピング業界の主要なパートナーとしての地位を占めています。

投稿時間:2025 - 08 - 03 19:58:06