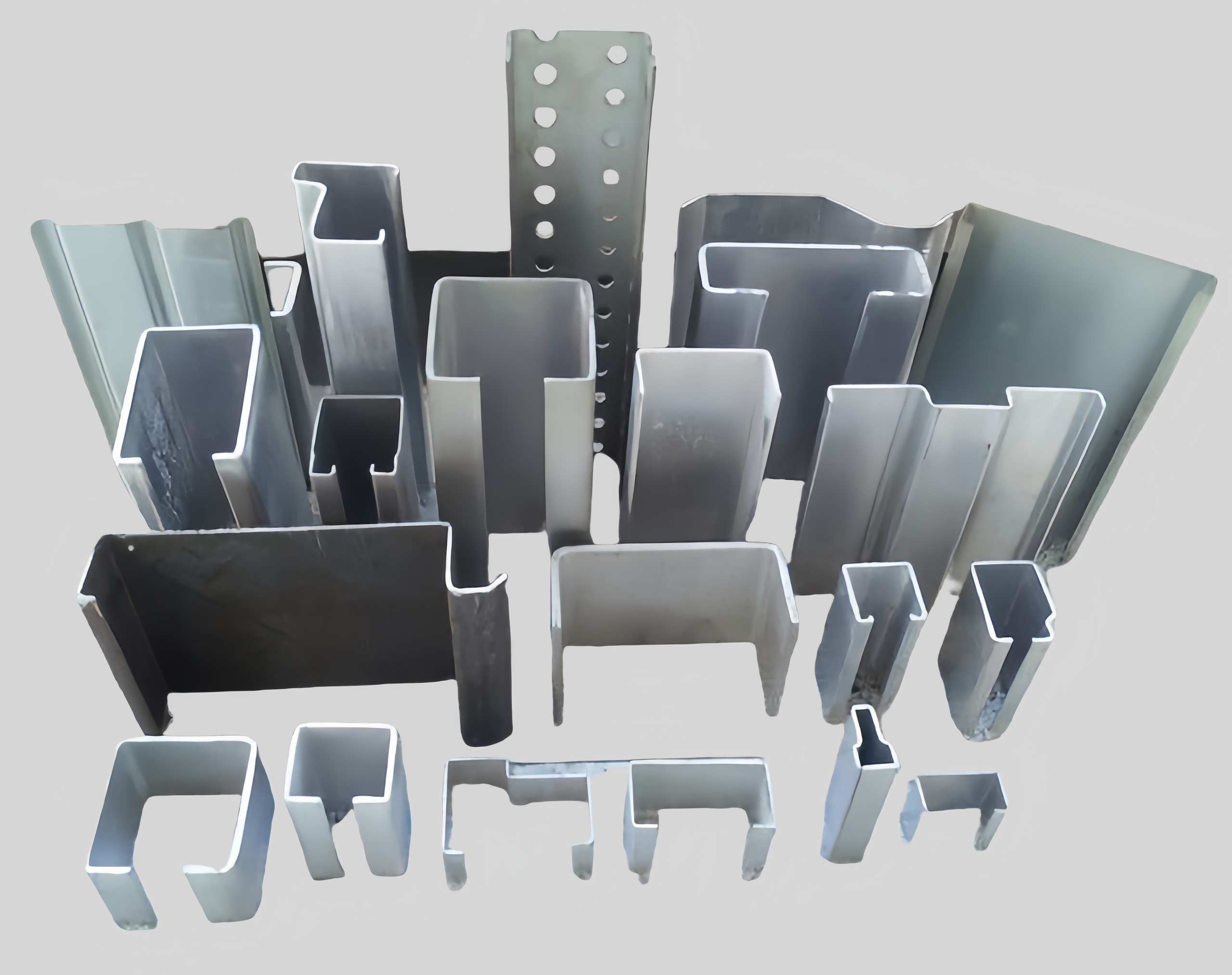

板金スタンピングの準備の紹介

シートメタルスタンピングは、製造業では重要なプロセスであり、フラットメタルシートをさまざまな用途で使用する複雑なコンポーネントに変換します。このプロセスには、精度、効率、およびコスト-有効性を確保するいくつかのプリスタンプ準備が含まれます。これらのステージを理解することは、高品質のスタンプ製品をクライアントに提供することを目的とした卸売および工場のサプライヤーにとって非常に重要です。

スタンピングに適した材料を選択します

材料の特性と選択

準備の最初のステップスタンピング用の板金適切な素材を選択しています。重要な考慮事項には、引張強度、延性、硬度などの金属の機械的特性が含まれます。これらの属性は、異なるスタンピング操作に対する材料の適合性を決定します。一般的な材料には、ステンレス鋼、アルミニウム、銅合金が含まれ、それぞれが腐食に対する強度、導電率、抵抗に基づいて選択されます。

コストと可用性の考慮事項

サプライヤーにとって、コストと可用性は重要な要因です。一括で容易に利用できる材料を選択すると、リードタイムとコストを削減できます。卸売サプライヤーは、多くの場合、複数の工場との関係を確立し、品質を損なうことなく需要を満たすことができるようにします。

スタンピングにおける設計と工学の考慮事項

設計のジオメトリと精度

設計フェーズには、部品の幾何学の細心の計画が含まれます。正確な設計は、CAD(コンピューター-支援設計)ソフトウェアを使用して作成され、最終製品の精度を確保します。このフェーズは、スタンピング中の材料の流れと応力分布の潜在的な問題に対処します。

設計に材料行動を組み込む

エンジニアはまた、選択した材料がどのように力を発揮するかを検討する必要があります。これには、潜在的な変形の予測とスプリングバックの補償が含まれます。これは、金属がスタンピング後に元の形に戻ろうとする一般的な問題です。これらの要因を設計に組み込むことにより、メーカーはスタンプされた部品の耐久性と信頼性を高めることができます。

スタンピング用のツールとダイ製造

スタンピングにおけるダイの役割

ダイは、スタンピングプロセスの重要なコンポーネントであり、金属シートの形成を担当します。高品質のダイの製造は、適切な材料を選択し、部品の設計仕様に合わせて正確な機械加工を確保することを含む複雑なタスクです。

ダイの種類とそのアプリケーション

ブラーキング、形成、ピアスダイなど、さまざまな種類のダイは、スタンピングプロセスで特定の機能を提供します。たとえば、ブランキングダイは、希望の形状をカットするために使用されますが、形成ダイは切断せずに金属を形作ります。サプライヤーは、生産効率と製品の品質を最適化するために、適切なダイタイプを選択する必要があります。

金属製剤のための切断およびスリットプロセス

目的の寸法を取得します

金属シートをスタンプする前に、カットして必要な寸法にスリットする必要があります。これには、シートを特定のサイズにトリミングすることが含まれます。これは、スタンピングプレスに適切に適合し、目的の製品ジオメトリを達成するために重要です。

平坦性と表面の品質を確保します

スリットプロセスでは、金属を平坦化して、固有の曲率や反りを除去することも含まれます。このステップは、不均一な表面が最終製品の欠陥につながる可能性があるため、一貫したスタンピング結果を達成するために不可欠です。卸売サプライヤーは、すべてのシートが工場の仕様を満たしていることを確認するために、高品質の基準を維持することに焦点を当てています。

摂食メカニズムとスタンピングの位置付け

自動給餌システム

最新のスタンピング操作では、自動化された給餌メカニズムを利用して、プレス内に金属シートを正確に配置します。これらのシステムは、生産中の緊密な許容範囲を維持するために重要な再現性と精度を保証します。

正確なポジショニングの重要性

正確なポジショニングは、材料の廃棄物を最小限に抑え、効率を向上させます。これは、高-ボリューム製造にとって特に重要です。セットアップ時間を短縮し、一貫した品質を確保することにより、サプライヤーは顧客の要求をより効果的に満たすことができます。

スタンピングプレスと力の適用

プレスメカニクスを理解する

スタンピングプレスは、金属を形作るために力を加える操作の中核です。必要な力は、薄い材料の数トンから厚いシートの1,000トン以上まで大きく異なる場合があります。コンポーネントの複雑さとサイズに基づいて、機械的プレスや油圧プレスなどのさまざまな種類のプレスが使用されます。

安全性と効率

スタンピング中に安全を確保することが最重要です。現代のプレスには多くの場合、高度な安全機能が組み込まれており、オペレーターは高度な機器を安全に処理するように訓練されています。プレスの効率的な使用には、ツールの摩耗や材料の浪費を防ぐために、最適な圧力と速度設定を維持することも含まれます。

スタンピングにおける金属形成操作

形成プロセスの種類

スタンピングには、曲げ、コーティング、パンチングなどのさまざまな形成操作が含まれます。各プロセスは、角度を作成するための曲げやロゴやテキストなどの詳細な機能を追加するためのコーティングなど、特定の目的を果たします。

連続操作と同時操作

製造業者は、パーツ設計に応じて、これらの操作を順次または同時に実行できます。この柔軟性により、サプライヤーはさまざまな生産ニーズと顧客の要件に適応し、最適なリソース利用を確保できます。

金属スタンピングの品質管理

リアル-時間監視手法

スタンピングプロセス全体で品質管理が不可欠です。実際の-時間監視システムは、力、速度、アライメントなどのパラメーターを追跡するために採用されています。これらのシステムは、逸脱を検出し、オペレーターに通知し、発生する前に欠陥を防ぎます。

検査と公差

スタンプされた部品には、指定された許容範囲と品質基準を満たすことを確認するために、厳格な検査が必要です。このステップは、高品質のコンポーネントを工場に供給するという評判を維持することを目指している卸売サプライヤーにとって非常に重要です。

投稿-スタンピングの手順の処理

討論と表面仕上げ

スタンピング後、部品には削除が必要な粗いエッジまたはバリがあります。滑らかなエッジを実現するために、粉砕やタンブリングなどのburringプロセスを使用します。さらに、コーティングや塗装などの表面処理が適用され、外観と耐食性が向上します。

機能強化のためのカスタムソリューション

サプライヤは、多くの場合、耐久性の向上や特定の美的仕上げのためのカスタムコーティングなど、特定の顧客要件に合わせた処理ソリューションを提供します。これらのソリューションは、競争力のある市場で製品を区別するのに役立ちます。

Maxtechはソリューションを提供します

Maxtechは、板金の準備とスタンピングのための包括的なソリューションを提供することに優れています。当社の広範なサプライヤーのネットワークは、クライアントにとって最高品質の材料のみを調達することを保証します。工場と緊密に連携して、精密ツールを設計および製造し、効率的かつ正確な生産プロセスを確保しています。私たちの状態-の- -アート給餌システムとスタンピングプレスは、最も要求の厳しいアプリケーションを処理するように設計されており、比類のない信頼性とパフォーマンスを提供します。品質管理とポスト-処理オプションに重点を置いて、Maxtechは、すべてのスタンプされたコンポーネントが特定のニーズを満たすことを保証します。革新的でコスト-シートメタルスタンピングの効果的なソリューションについては、Maxtechを選択してください。

投稿時間:2025 - 07 - 31 19:02:05