Débit de matériau et repose-t-il dans l'estampage

Le processus d'estampage est complexe, en grande partie dû aux effets de flux de matériaux et de retour de retombées. Ces problèmes sont plus prononcés danspièces métalliques estampées personnalisées, où la précision est critique. Le débit de matériau peut déplacer des tolérances positionnelles et dimensionnelles, ce qui rend difficile la réalisation des spécifications souhaitées. Springback, un phénomène commun dans la formation des métaux, se produit lorsque le métal revient à sa forme d'origine après la libération de la contrainte. Cela peut entraîner des écarts par rapport à la géométrie prévue, nécessitant des processus supplémentaires pour rectifier les problèmes.

Impact sur les tolérances

Pendant l'estampage, des matériaux tels que l'acier et l'aluminium, couramment utilisés dans la fabrication, présentent des degrés variables de remontée. Par exemple, l'acier à forte résistance montre souvent un recul plus grand par rapport aux métaux plus doux comme le cuivre. Cette variation rend le fabricant vital pour prédire et compenser ces changements avec précision. En Chine, les usines ont été à l'avant-garde du développement de modèles prédictifs avancés pour gérer les effets de retour de retombées, améliorant la précision des pièces estampillées.

Opérations secondaires pour la précision

Pour maintenir la précision requise dans l'estampage des métaux, les opérations secondaires sont souvent essentielles. Ceux-ci peuvent inclure des processus tels que la coupe, le perçage et les ajustements de flexion post - estampage. Les opérations secondaires garantissent que les pièces répondent aux spécifications exactes, en particulier lorsque le processus d'estampage initial ne peut pas atteindre les tolérances souhaitées.

Correction de changements dimensionnels

La nécessité des opérations secondaires dépend en grande partie de la complexité de la partie estampillée. Pour les composants personnalisés, en particulier ceux qui ont des conceptions complexes, les usines en Chine utilisent des machines et technologies avancées pour effectuer efficacement ces tâches correctives. Ces opérations, tout en ajoutant au temps de production, sont cruciales pour atteindre des normes de qualité élevées exigées par les industries du monde entier.

Défis avec des géométries complexes

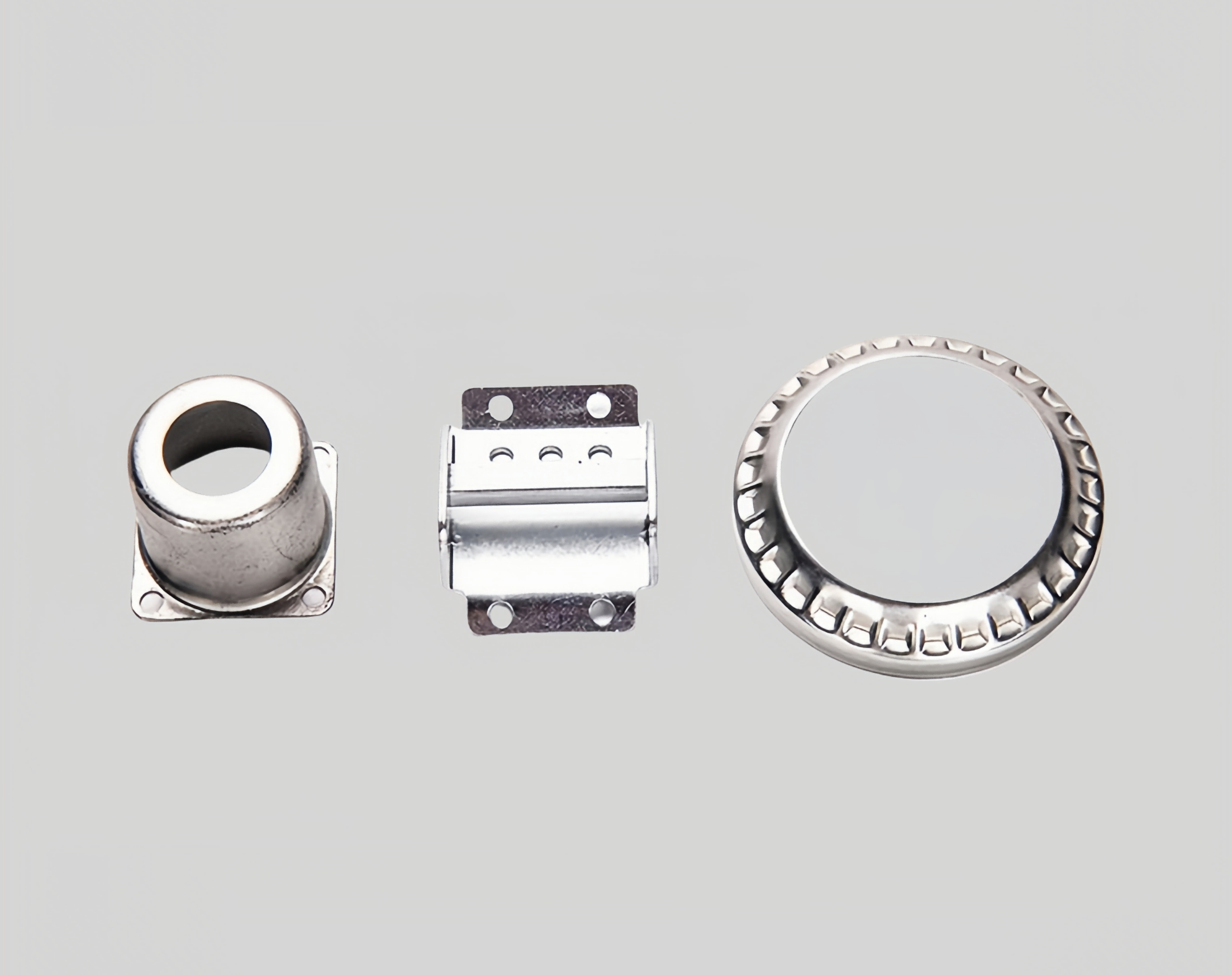

La production de pièces tamponnées personnalisées avec des géométries complexes présente des défis uniques. La complexité de la conception peut entraîner des problèmes tels que la distorsion des matériaux, la fracture en partie et la difficulté à maintenir les tolérances. Des stratégies avancées de conception de matrices et l'utilisation de techniques spécialisées sont nécessaires pour relever ces défis.

Complexité de conception de pure

Les fabricants basés à la Chine - ont été des pionniers dans le développement de techniques de conception innovantes qui s'adressent aux géométries complexes des pièces tamponnées personnalisées. Ces techniques incluent l'utilisation de logiciels CAO et CAM sophistiqués pour simuler et optimiser le processus d'estampage, garantissant des défauts minimaux et une haute précision dans le produit final.

Propriétés des matériaux impactant l'estampage

Le choix du matériel influence considérablement le processus d'estampage. Les matériaux plus durs, tels que l'acier à forte résistance, posent plus de défis par rapport aux métaux plus doux. Des facteurs tels que le remontée du retour, l'usure des outils et la force d'estampage requis varient en fonction des propriétés des matériaux, ce qui a un impact sur le processus de fabrication global.

Comportement matériel

Le comportement de différents matériaux pendant le processus d'estampage est une considération critique. Par exemple, la structure des grains du matériau affecte sa ductilité et sa sensibilité à la fissuration. Les usines chinoises se sont concentrées sur les progrès des sciences des matériaux pour sélectionner des matériaux optimaux, garantissant l'équilibre entre la résistance et la formabilité dans les pièces estampées personnalisées.

Le rôle du recuit dans l'estampage

Le recuit est un processus de traitement thermique utilisé pour améliorer l'ouvabilité des métaux. Il réduit la dureté et améliore la ductilité, ce qui rend les métaux plus faciles à tamponner sans défauts. Cependant, le recuit implique des coûts et du temps supplémentaires, posant un défi dans la production de pièces tamponnées personnalisées.

Coût - Analyse des avantages

La réalisation d'une analyse des coûts - des avantages est cruciale lors de l'examen du recuit dans le processus d'estampage. En Chine, les usines pèsent les avantages de l'amélioration de la formabilité par rapport aux coûts de production et aux heures accrus. Le recuit peut être contourné lorsque les délais serrés sont une priorité, bien qu'il reste un processus précieux pour assurer la qualité des composants élevés de précision.

Besoins de lubrification et de finition de surface

Dans la fabrication de pièces métalliques tamponnées personnalisées, la lubrification est essentielle pour réduire les frictions et éviter les dommages pendant le processus d'estampage. Une finition de surface optimale est également essentielle pour la fonctionnalité et l'esthétique des pièces.

Stratégies de lubrification

Diverses techniques de lubrification sont utilisées par les fabricants. En Chine, les laboratoires testent méticuleusement différents lubrifiants pour trouver les solutions les plus efficaces pour des matériaux spécifiques. Une bonne lubrification garantit non seulement un flux de métaux plus lisse, mais prolonge également la durée de vie des décès, ce qui réduit les coûts opérationnels.

Caractéristiques saillantes: Risques de fissuration

Lors de l'ampleur des pièces avec des caractéristiques saillantes telles que des boss ou des côtes, il existe un risque important de craquer. Ces caractéristiques sont particulièrement sujettes au stress lors de l'estampage, nécessitant une planification et une exécution minutieuses pour produire un défaut - partie gratuite.

Techniques de prévention

Pour atténuer les risques de fissuration, les fabricants chinois utilisent souvent des séquences d'estampage spécialisées et garantissent une conception de matrice optimale avec des perles de tirage et des canaux de ventilation. Ces techniques aident à gérer le flux de matériaux et à réduire la probabilité de défauts, garantissant des résultats de qualité élevés dans les pièces estampées personnalisées.

Considérations de revêtement dans l'estampage

Les revêtements, tels que la galvanisation, peuvent compliquer le processus d'estampage en affectant le débit métallique. Cependant, ils sont cruciaux pour améliorer la durabilité et la résistance à la corrosion des pièces estampillées.

Post - Stratégies de revêtement d'estampage

De nombreux fabricants préfèrent les revêtements d'ajustement pour éviter les interférences avec le processus d'estampage. En Chine, les usines ont développé des processus efficaces de post - d'estampage pour appliquer des revêtements tout en maintenant l'efficacité de la production et en répondant aux normes de qualité exigées par les clients internationaux.

Petites pièces et défis de surface

Les petites pièces estampillées ont un rapport surface / volume élevé, ce qui influence les besoins de lubrification et la dispersion de la chaleur pendant l'estampage. Cette caractéristique présente des défis uniques dans la production de composants personnalisés avec de petites dimensions.

Techniques de lubrification améliorées

Les fabricants de Chine ont investi dans des systèmes de lubrification avancés spécifiquement adaptés à la production de petites pièces. Ces systèmes garantissent une lubrification adéquate, empêchant l'échec et la déchirure tout en maintenant l'intégrité et la précision du produit final.

Sélection des fournisseurs et contrôle de la qualité

Le choix du bon fournisseur est crucial pour surmonter les défis de la fabrication de pièces métalliques estampée personnalisée. Les fournisseurs doivent adhérer à des mesures strictes de contrôle de la qualité pour assurer une livraison précise et de défaut - les composants libres sont livrés.

Protocoles d'assurance qualité

Les usines en Chine se concentrent sur la mise en œuvre de processus de contrôle de la qualité robustes. Des techniques telles que la surveillance du temps réelle, les systèmes d'inspection automatisées et les protocoles de test rigoureux sont utilisés pour maintenir des normes de qualité élevées. Ces efforts sont essentiels pour les fabricants qui cherchent à répondre aux exigences strictes des industries mondiales.

Maxtech fournit des solutions

Maxtech propose des solutions innovantes pour relever les défis de la production de pièces métalliques tamponnées personnalisées. En tirant parti des technologies avancées comme des modèles de simulation détaillés pour le flux de matériaux et le recul, nous assurons la précision dans toutes les parties. Nos processus de fonctionnement secondaire complet garantissent que toutes les spécifications sont remplies. Nous fournissons également des conseils de sélection de matériaux experts et des techniques de conception de la matrice de bords adaptées aux géométries complexes. Avec un engagement envers la qualité et l'excellence, Maxtech se positionne en tant que partenaire de premier plan dans l'industrie mondiale de l'estampage des métaux.

Heure du poste: 2025 - 08 - 03 19:58:06