CNC -Bearbeitungsteile - Maxtech

Maxtech steht an der Spitze der Präzisionsbearbeitung und spezialisiert sich auf die Produktion von hoher QualitätsqualitätCNC bearbeitete Teilefür eine Vielzahl von Branchen. Als seriöser CNC -Bearbeitungs -Teilelieferant sind wir stolz auf unsere Einrichtung im Bezirk Xiaoshan in Hangzhou. Unser privates Enterprise zeichnet sich aus der Bereitstellung maßgeschneiderter Bearbeitungslösungen anhand von Kundenentwürfen und Proben und stellt sicher, dass jedes Produkt strenge Qualitätsstandards entspricht.

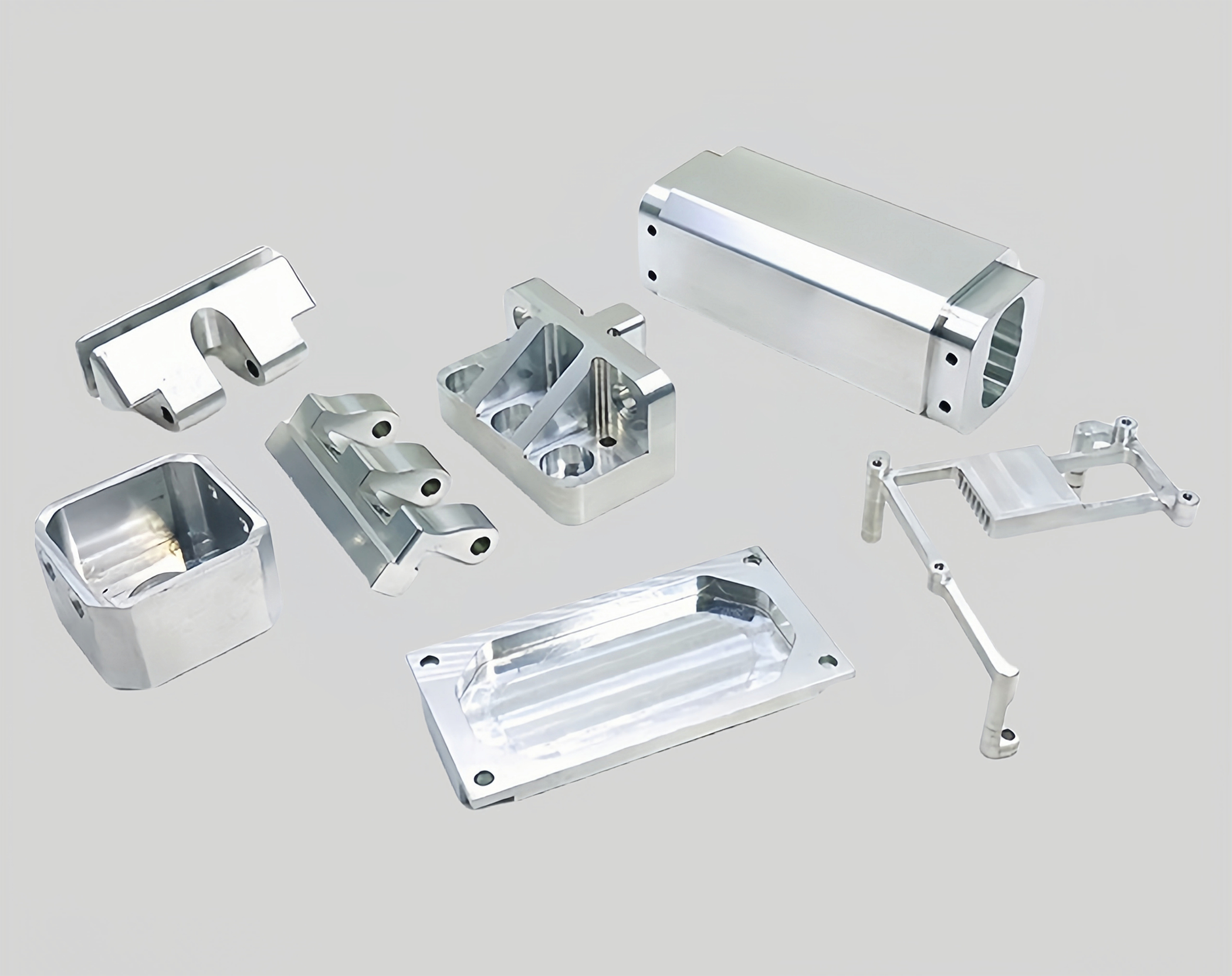

Unsere umfangreichen Serviceangebote umfassen Blechstempelteile, mechanische Komponenten, CNC -Teile undPräzisionsbearbeitungsdienste, zugeschnitten auf die einzigartigen Anforderungen von Sektoren wie Elektronik, Gesundheitswesen, Kommunikation und Automatisierungsmaschinen. Wir verwenden ein breites Materialspektrum, darunter Stahl, Edelstahl, Aluminium, Eisen, Kupfer und Messing, mit verschiedenen Oberflächenbehandlungen wie Zinkbeschichtung, Anodierung und Pulverbeschichtung, um die Haltbarkeit und Leistung zu verbessern.

Ausgestattet mit über 30 Sätzen fortgeschrittener mechanischer Geräte, einschließlich CNC -Drehungen und Bearbeitungszentren, sorgt unsere Einrichtung für eine präzise und effiziente Produktion. Unser Experten -Engineering -Team mit über zwei Jahrzehnten Erfahrung bietet unschätzbare Unterstützung bei den Projektanalyse- und Produktionsprozessen und garantiert optimale Lösungen für unsere Kunden.

Maxtech erweitert seinen Fußabdruck in den globalen Märkten aktiv mit einer erheblichen Präsenz in Asien, Europa und Afrika. Als Ihr vertrauenswürdiger CNC -Bearbeitungs -Teilelieferant sind wir bestrebt, eine beispiellose Qualität und Dienstleistung zu liefern und die anspruchsvollen Anforderungen des internationalen Marktes zu erfüllen.

Unsere umfangreichen Serviceangebote umfassen Blechstempelteile, mechanische Komponenten, CNC -Teile undPräzisionsbearbeitungsdienste, zugeschnitten auf die einzigartigen Anforderungen von Sektoren wie Elektronik, Gesundheitswesen, Kommunikation und Automatisierungsmaschinen. Wir verwenden ein breites Materialspektrum, darunter Stahl, Edelstahl, Aluminium, Eisen, Kupfer und Messing, mit verschiedenen Oberflächenbehandlungen wie Zinkbeschichtung, Anodierung und Pulverbeschichtung, um die Haltbarkeit und Leistung zu verbessern.

Ausgestattet mit über 30 Sätzen fortgeschrittener mechanischer Geräte, einschließlich CNC -Drehungen und Bearbeitungszentren, sorgt unsere Einrichtung für eine präzise und effiziente Produktion. Unser Experten -Engineering -Team mit über zwei Jahrzehnten Erfahrung bietet unschätzbare Unterstützung bei den Projektanalyse- und Produktionsprozessen und garantiert optimale Lösungen für unsere Kunden.

Maxtech erweitert seinen Fußabdruck in den globalen Märkten aktiv mit einer erheblichen Präsenz in Asien, Europa und Afrika. Als Ihr vertrauenswürdiger CNC -Bearbeitungs -Teilelieferant sind wir bestrebt, eine beispiellose Qualität und Dienstleistung zu liefern und die anspruchsvollen Anforderungen des internationalen Marktes zu erfüllen.

-

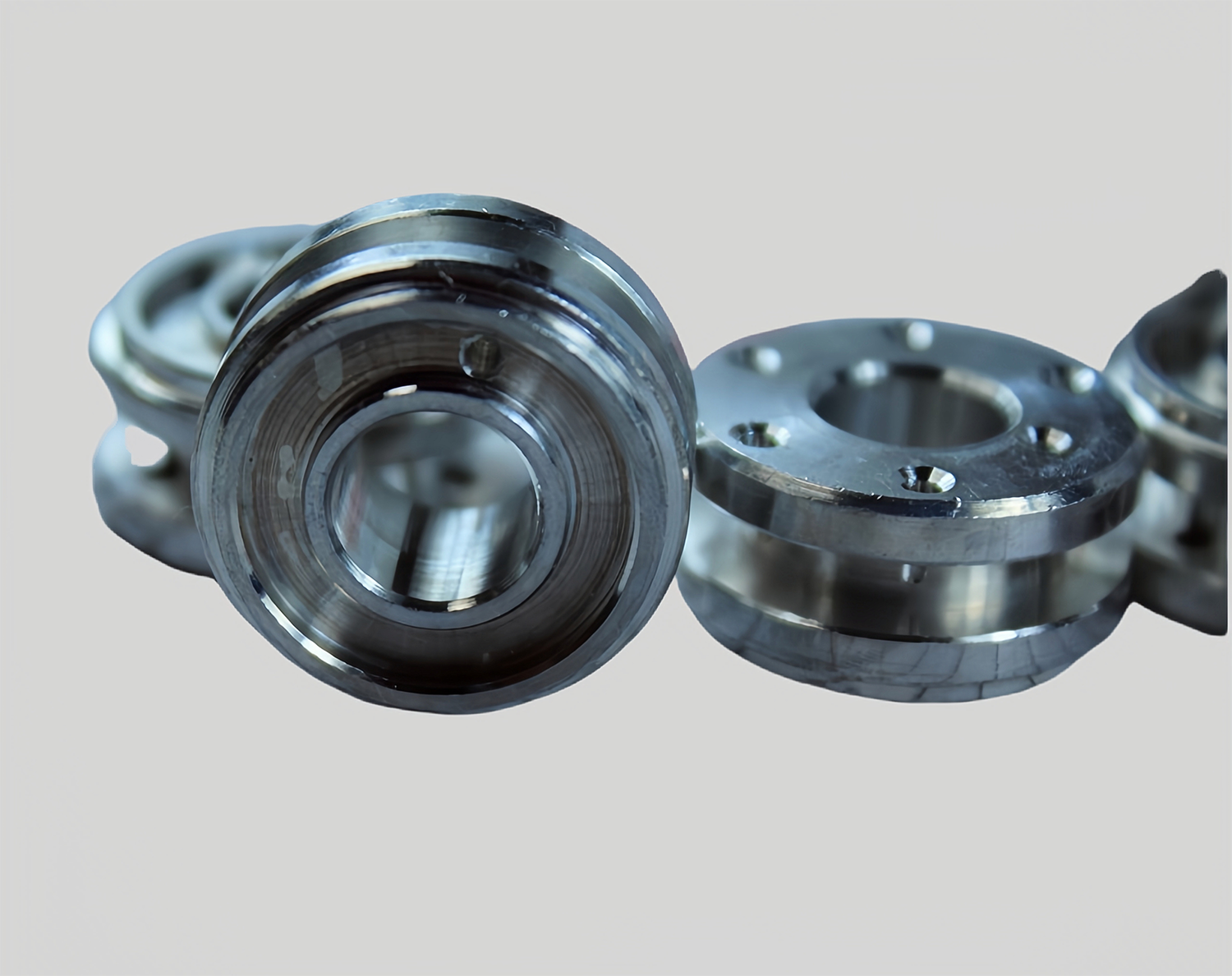

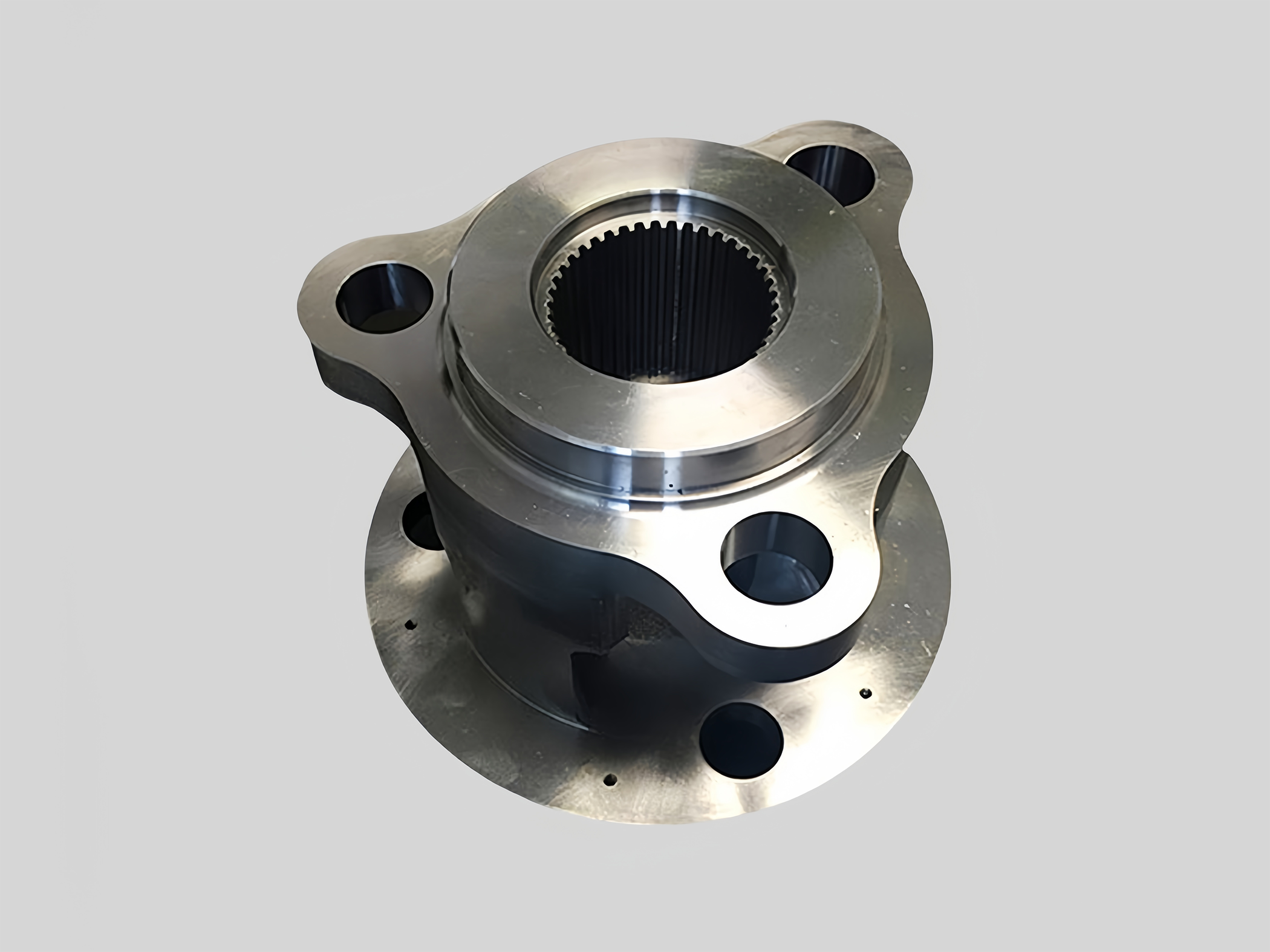

Präzisionsbearbeitete OEM -CNC -Bearbeitungsmetallteile

-

Präzisionsbearbeitete Elektrofahrradmotorboot -Motorteile

-

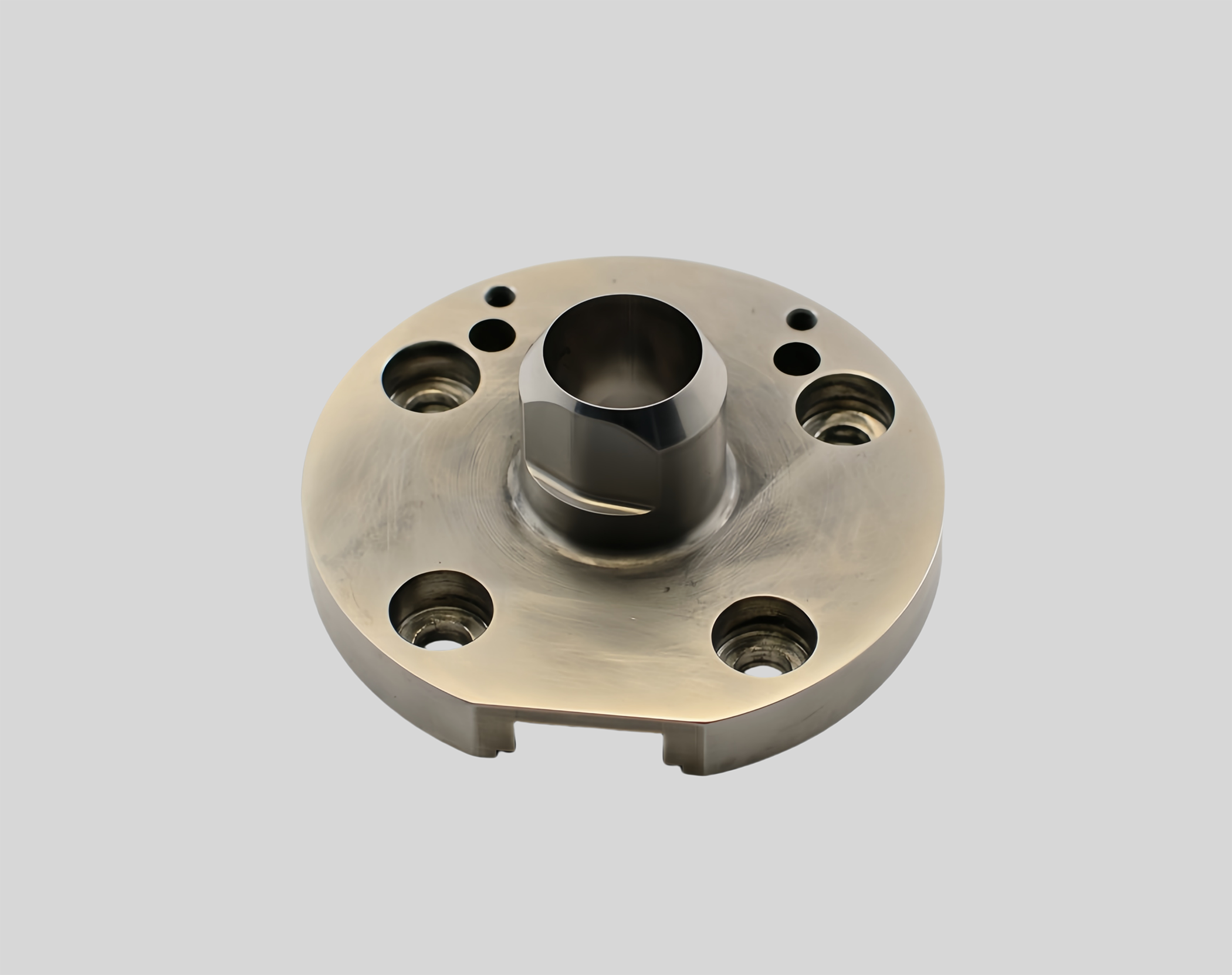

Präzisionsspezifische CNC -Teile für benutzerdefinierte anodierende Aluminiumteile

-

Precision CNC bearbeitete Petrochemical Industries -Geräteprodukte

-

Präzisions -CNC bearbeitete Komponenten Motorrad -Ersatzteile

-

Precision Aluminium CNC bearbeitete Teil

-

Präzise Stifte Stahlbearbeitete Teile für Automobilteile

-

OEM Precision Aluminium CNC bearbeitete Wendeenteile

-

OEM hohe Präzision CNC bearbeitete Aluminiumteile

-

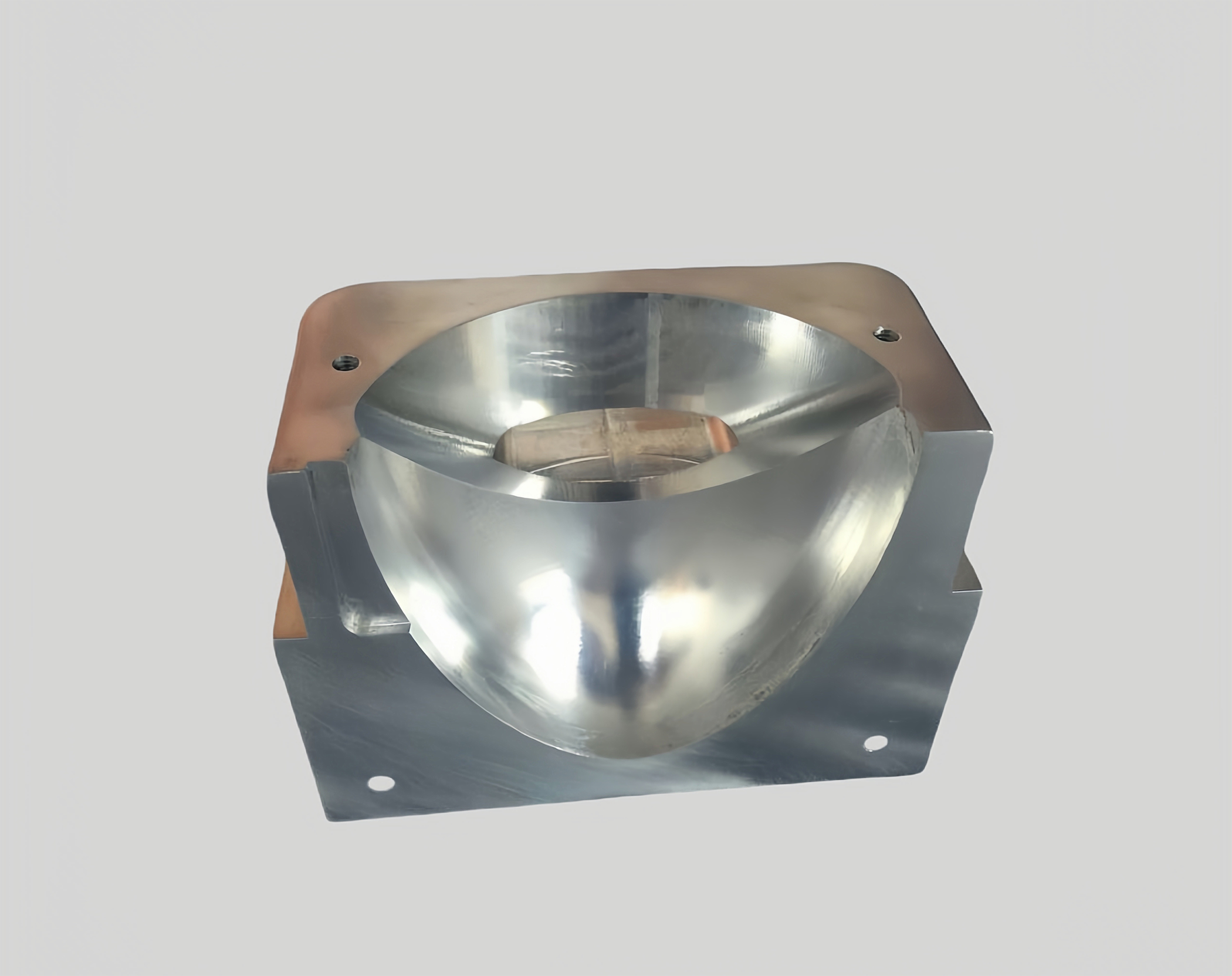

Hochpräzise CNC -Fräser bearbeitete Stahlteile

-

Hochgenauige CNC bearbeitete Teile

-

Fischrolle Handspinnkugelknopf CNC bearbeitete Präzisionsteile

CNC -Maschinenteile FAQ

Was sind CNC -Bearbeitungsteile?▾

CNC -Bearbeitungsteile sind komplizierte Komponenten, die mit CNC -Maschinen (Computer Numerical Control) hergestellt werden, einer Technologie, die die Fertigungsindustrie revolutioniert, indem sie Präzision, Effizienz und Wiederholbarkeit im Produktionsprozess verbessert. Diese Teile sind für eine Vielzahl von Sektoren von grundlegender Bedeutung, von Luft- und Raumfahrt bis hin zu medizinischen und Unterhaltungselektronik, wobei jede sorgfältige Präzision und komplexe Geometrien, die die CNC -Bearbeitung zuverlässig liefert, fordern.

Die CNC -Bearbeitung umfasst die automatisierte Steuerung von Werkzeugmaschinen über ein Computersystem und ersetzt manuelle Intervention durch präzise Programmierung. Der Prozess beginnt mit der Erstellung eines digitalen Designs mithilfe von CAD -Software (Computer - Aided Design). Dieses Design wird dann in ein von CNC -Maschinen lesbarer Programm über Computer - Aided Manufacturing (CAM) -Software umgewandelt. Sobald das Programm in die CNC -Maschine geladen ist, steuert es die Bewegung, Geschwindigkeit und Position der beteiligten Werkzeuge akribisch und stellt sicher, dass jeder Schnitt, jede Bohrung und das Finish genaue Spezifikationen erfüllt.

Die Technologie ermöglicht die Produktion von Präzisionsbearbeitungsteilen, indem verschiedene Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe manipuliert werden. Die Vielseitigkeit von CNC -Maschinen - von Fräsmaschinen, Drehmaschinen und Mahlern bis hin zu Routern - ist für die Erstellung von Komponenten mit komplexen Formen und außergewöhnlichen Oberflächenoberflächen, die mithilfe herkömmlicher Methoden herausfordernd oder unmöglich zu produzieren sind.

Es gibt verschiedene Arten von CNC -Bearbeitungsteilen, die jeweils auf bestimmte Anwendungen und Anforderungen zugeschnitten sind. Eine gemeinsame Kategorie sind Mahlteile, die von CNC -Fräsmaschinen hergestellt werden, die Rotationsschneider verwenden, um Material aus einem Werkstück zu entfernen. Diese Teile verfügen häufig über komplizierte Geometrien, Taschen und komplexe Konturen, die in Branchen wie Luft- und Raumfahrt und Robotik wesentlich sind.

Drehungsteile sind eine weitere bedeutende Kategorie, die mit CNC -Drehungen hergestellt wird, die das Werkstück drehen, während ein stationäres Schneidwerkzeug es prägt. Diese Teile umfassen typischerweise Wellen, Buchsen und andere zylindrische Komponenten, die für Automobil- und Industriemaschinenanwendungen von entscheidender Bedeutung sind.

Darüber hinaus können Präzisionsbearbeitungs -Teile durch CNC -Schleifen erzeugt werden, bei denen Schleifräder verwendet werden, um eine hohe dimensionale Genauigkeit und glatte Oberflächenoberflächen zu erzielen. Dieser Prozess ist wichtig, um Teile zu produzieren, die enge Toleranzen und überlegene Finishqualität erfordern, wie z. B. medizinische Implantate und hohe Präzisionslager.

Der Hauptvorteil von CNC -Bearbeitungsteilen liegt in ihrer Präzision und Wiederholbarkeit. Die automatisierte Natur von CNC -Maschinen stellt sicher, dass jeder Teil an den genauen Spezifikationen im digitalen Design haftet und menschliches Fehler und Variabilität minimiert. Diese Konsistenz ist in Anwendungen von entscheidender Bedeutung, bei denen selbst die geringste Abweichung zu einem Komponentenversagen oder einer verringerten Leistung führen kann.

Die CNC -Bearbeitung bietet auch erhebliche Zeit- und Kosteneinsparungen. Die Fähigkeit, schnell Prototypen und große Teilevolumina mit minimalen Einrichtungsänderungen zu erzeugen, verringert die Vorlaufzeiten und die Gesamtproduktionskosten. Darüber hinaus können CNC -Maschinen kontinuierlich arbeiten und die Produktivität und Effizienz maximieren, was besonders für die Produktion von hohen - Volumen vorteilhaft ist.

Ein weiterer bemerkenswerter Vorteil ist die Vielseitigkeit der CNC -Bearbeitung. Die Technologie kann eine breite Palette von Materialien und komplexen Konstruktionen aufnehmen, sodass Hersteller Teile für verschiedene Anwendungen herstellen können. Diese Flexibilität ist in Branchen, die maßgeschneiderte Lösungen und Teile mit spezifischen Eigenschaften wie Wärmefestigkeit, Festigkeit oder Biokompatibilität erfordern.

Die Anwendungen von CNC -Bearbeitungsteilen sind angesichts der Fähigkeit der Technologie, sich auf verschiedene Branchen und Anforderungen zu kümmern, praktisch unbegrenzt. Im Luft- und Raumfahrtsektor sind CNC -Teile für die Herstellung von Komponenten, die extremen Bedingungen und strengen Toleranzen wie Turbinenklingen und Strukturelementen standhalten, essentiell.

In der medizinischen Industrie sind Präzisionsbearbeitungsteile für die Herstellung von chirurgischen Instrumenten, Implantaten und diagnostischen Geräten von entscheidender Bedeutung. Die hohe Genauigkeit und Anpassung, die mit CNC -Bearbeitung möglich ist, stellt sicher, dass diese Teile den strengen regulatorischen Standards entsprechen und in empfindlichen Anwendungen zuverlässig funktionieren.

Die Automobilindustrie profitiert auch erheblich von CNC -Bearbeitungsteilen, einschließlich Motorkomponenten, Getriebeteilen und komplizierten Körperstrukturen. Die Präzision und Effizienz der Technologie ermöglichen es den Herstellern, hohe - Qualitätsteile zu produzieren, die die Fahrzeugleistung, Sicherheit und Zuverlässigkeit verbessern.

Zusammenfassend lässt sich sagen, dass CNC -Bearbeitungsteile einen Höhepunkt der modernen Fertigung darstellen, das durch Präzision, Effizienz und Anpassungsfähigkeit gekennzeichnet ist. Durch die Nutzung der fortschrittlichen CNC -Technologie können die Industrien im gesamten Spektrum hohe Qualitätskomponenten produzieren, die ihren genauen Standards entsprechen und zur Weiterentwicklung von Technologie und Innovation beitragen.

● Der CNC -Bearbeitungsprozess

Die CNC -Bearbeitung umfasst die automatisierte Steuerung von Werkzeugmaschinen über ein Computersystem und ersetzt manuelle Intervention durch präzise Programmierung. Der Prozess beginnt mit der Erstellung eines digitalen Designs mithilfe von CAD -Software (Computer - Aided Design). Dieses Design wird dann in ein von CNC -Maschinen lesbarer Programm über Computer - Aided Manufacturing (CAM) -Software umgewandelt. Sobald das Programm in die CNC -Maschine geladen ist, steuert es die Bewegung, Geschwindigkeit und Position der beteiligten Werkzeuge akribisch und stellt sicher, dass jeder Schnitt, jede Bohrung und das Finish genaue Spezifikationen erfüllt.

Die Technologie ermöglicht die Produktion von Präzisionsbearbeitungsteilen, indem verschiedene Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe manipuliert werden. Die Vielseitigkeit von CNC -Maschinen - von Fräsmaschinen, Drehmaschinen und Mahlern bis hin zu Routern - ist für die Erstellung von Komponenten mit komplexen Formen und außergewöhnlichen Oberflächenoberflächen, die mithilfe herkömmlicher Methoden herausfordernd oder unmöglich zu produzieren sind.

● Arten von CNC -Bearbeitungsteilen

Es gibt verschiedene Arten von CNC -Bearbeitungsteilen, die jeweils auf bestimmte Anwendungen und Anforderungen zugeschnitten sind. Eine gemeinsame Kategorie sind Mahlteile, die von CNC -Fräsmaschinen hergestellt werden, die Rotationsschneider verwenden, um Material aus einem Werkstück zu entfernen. Diese Teile verfügen häufig über komplizierte Geometrien, Taschen und komplexe Konturen, die in Branchen wie Luft- und Raumfahrt und Robotik wesentlich sind.

Drehungsteile sind eine weitere bedeutende Kategorie, die mit CNC -Drehungen hergestellt wird, die das Werkstück drehen, während ein stationäres Schneidwerkzeug es prägt. Diese Teile umfassen typischerweise Wellen, Buchsen und andere zylindrische Komponenten, die für Automobil- und Industriemaschinenanwendungen von entscheidender Bedeutung sind.

Darüber hinaus können Präzisionsbearbeitungs -Teile durch CNC -Schleifen erzeugt werden, bei denen Schleifräder verwendet werden, um eine hohe dimensionale Genauigkeit und glatte Oberflächenoberflächen zu erzielen. Dieser Prozess ist wichtig, um Teile zu produzieren, die enge Toleranzen und überlegene Finishqualität erfordern, wie z. B. medizinische Implantate und hohe Präzisionslager.

● Vorteile von CNC -Bearbeitungsteilen

Der Hauptvorteil von CNC -Bearbeitungsteilen liegt in ihrer Präzision und Wiederholbarkeit. Die automatisierte Natur von CNC -Maschinen stellt sicher, dass jeder Teil an den genauen Spezifikationen im digitalen Design haftet und menschliches Fehler und Variabilität minimiert. Diese Konsistenz ist in Anwendungen von entscheidender Bedeutung, bei denen selbst die geringste Abweichung zu einem Komponentenversagen oder einer verringerten Leistung führen kann.

Die CNC -Bearbeitung bietet auch erhebliche Zeit- und Kosteneinsparungen. Die Fähigkeit, schnell Prototypen und große Teilevolumina mit minimalen Einrichtungsänderungen zu erzeugen, verringert die Vorlaufzeiten und die Gesamtproduktionskosten. Darüber hinaus können CNC -Maschinen kontinuierlich arbeiten und die Produktivität und Effizienz maximieren, was besonders für die Produktion von hohen - Volumen vorteilhaft ist.

Ein weiterer bemerkenswerter Vorteil ist die Vielseitigkeit der CNC -Bearbeitung. Die Technologie kann eine breite Palette von Materialien und komplexen Konstruktionen aufnehmen, sodass Hersteller Teile für verschiedene Anwendungen herstellen können. Diese Flexibilität ist in Branchen, die maßgeschneiderte Lösungen und Teile mit spezifischen Eigenschaften wie Wärmefestigkeit, Festigkeit oder Biokompatibilität erfordern.

● Anwendungen von CNC -Bearbeitungsteilen

Die Anwendungen von CNC -Bearbeitungsteilen sind angesichts der Fähigkeit der Technologie, sich auf verschiedene Branchen und Anforderungen zu kümmern, praktisch unbegrenzt. Im Luft- und Raumfahrtsektor sind CNC -Teile für die Herstellung von Komponenten, die extremen Bedingungen und strengen Toleranzen wie Turbinenklingen und Strukturelementen standhalten, essentiell.

In der medizinischen Industrie sind Präzisionsbearbeitungsteile für die Herstellung von chirurgischen Instrumenten, Implantaten und diagnostischen Geräten von entscheidender Bedeutung. Die hohe Genauigkeit und Anpassung, die mit CNC -Bearbeitung möglich ist, stellt sicher, dass diese Teile den strengen regulatorischen Standards entsprechen und in empfindlichen Anwendungen zuverlässig funktionieren.

Die Automobilindustrie profitiert auch erheblich von CNC -Bearbeitungsteilen, einschließlich Motorkomponenten, Getriebeteilen und komplizierten Körperstrukturen. Die Präzision und Effizienz der Technologie ermöglichen es den Herstellern, hohe - Qualitätsteile zu produzieren, die die Fahrzeugleistung, Sicherheit und Zuverlässigkeit verbessern.

Zusammenfassend lässt sich sagen, dass CNC -Bearbeitungsteile einen Höhepunkt der modernen Fertigung darstellen, das durch Präzision, Effizienz und Anpassungsfähigkeit gekennzeichnet ist. Durch die Nutzung der fortschrittlichen CNC -Technologie können die Industrien im gesamten Spektrum hohe Qualitätskomponenten produzieren, die ihren genauen Standards entsprechen und zur Weiterentwicklung von Technologie und Innovation beitragen.

Was sind die 3 Schlüsselkomponenten einer CNC -Maschine?▾

Verständnis der drei Schlüsselkomponenten einer CNC -Maschine

CNC -Maschinen haben die Herstellung revolutioniert, indem sie die Produktion von hohen - Qualität und Präzisionsteilen mit minimaler menschlicher Intervention ermöglicht haben. Um die Funktionen der CNC -Bearbeitung vollständig zu schätzen, ist es wichtig, die drei Schlüsselkomponenten zu verstehen, aus denen diese ausgefeilten Systeme bestehen: das Steuerungssystem, das Maschinensystem und das Feedback -System. Diese Komponenten arbeiten nahtlos zusammen, um die präzise und effiziente Schaffung komplexer Teile zu gewährleisten und wesentliche Vorteile gegenüber manuellen Bearbeitungsprozessen zu bieten.

Das Kontrollsystem ist das Herz und die Seele einer CNC -Maschine. Es interpretiert den Programmiercode, der als G - Code und M - Code bezeichnet wird, um die gewünschten Bearbeitungsvorgänge auszuführen. Dieses System umfasst mehrere kritische Unterkomponenten:

1. Bedienfeld: Das Bedienfeld dient als Benutzeroberfläche, sodass die Bediener Befehle eingeben, Parameter einstellen und den Bearbeitungsvorgang überwachen können. Es ist mit verschiedenen Steuerelementen und Displays ausgestattet, die die echte Zeitinteraktion mit der CNC -Maschine erleichtern.

2. Eingabegerät: Dieses Gerät kann unter anderem ein Bandleser, ein Magnetbandleser oder eine RS - 232 - C -Kommunikationsschnittstelle sein. Die Eingangsvorrichtung füttert die Steuereinheit der Maschine mit den vorprogrammierten Anweisungen, die zur Erzeugung eines bestimmten Teils erforderlich sind.

3. Machine Control Unit (MCU): Die MCU ist im Wesentlichen das Gehirn der CNC -Maschine. Es interpretiert die Informationen aus dem Eingabegerät und dem Bedienfeld und konvertiert sie in präzise Befehle, die die Bewegungen und Funktionen der Maschine leiten. Die MCU koordiniert die Aktivitäten von Motoren, Pumpen, Magnungsmittel und anderen Maschinenkomponenten, um einen reibungslosen und genauen Betrieb zu gewährleisten.

Das Maschinensystem ist für die tatsächliche physische Manipulation und Gestaltung des Werkstücks verantwortlich. Dieses System umfasst mehrere wichtige Komponenten, die im Einklang arbeiten, um die gewünschten Bearbeitungsergebnisse zu erzielen:

1. Fahrsystem: Verwenden von Bleischristen und -motoren bewegt das Fahrsystem das Werkstück relativ zum Werkzeugmaschine. Diese kontrollierte Bewegung ist entscheidend für die Aufrechterhaltung der Präzision und Genauigkeit des Bearbeitungsprozesses.

2. Werkzeugmaschine und Werkzeug -Turm: Die Werkzeugmaschine wie eine Dreh-, Mühle oder einen Router entfernt Material aus dem Werkstück, wenn es sich bewegt. Der Tool -Turm oder ein automatischer Werkzeugwechsler verbessert die Vielseitigkeit des Geräts, indem es ihm automatisch zwischen verschiedenen Tools wechseln und so verschiedene Vorgänge ohne manuelle Intervention ausführt.

3. Support -Komponenten: Komponenten wie Spindelstock, Chuck, Spindel und Heckstock bieten die notwendige Unterstützung und Stabilität für das Werkstück während der Bearbeitung. Das Maschinenbett bietet strukturelle Integrität für das gesamte Setup, um sicherzustellen, dass alle Vorgänge reibungslos und genau ausgeführt werden.

4. Kühlmitteltank: Die Bearbeitung erzeugt eine intensive Wärme, die sowohl das Werkzeugmaschine als auch das Werkstück beschädigen kann. Der Kühlmittelpanzer speichert und versorgt Kühlmittel, um diese Wärme zu mildern und so die Leistung und Langlebigkeit der Maschine zu verbessern.

Das Feedback -System ist der unbesungene Held, der sicherstellt, dass die Vorgänge der CNC -Maschine präzise und genau bleiben. Dieses System umfasst Wandler und Sensoren, die die Position und Geschwindigkeit des Schneidwerkzeugs kontinuierlich überwachen:

1. Wandler und Sensoren: Diese Komponenten liefern echte Zeitdaten zur Position und Geschwindigkeit des Werkzeugs relativ zum Werkstück. Diese Informationen sind entscheidend für die Fehlerkorrektur und die Aufrechterhaltung der hohen Präzision, die von modernen Bearbeitungsprozessen gefordert wird.

2. Fehlerkorrektur: Das Rückkopplungssystem führt konstante Vergleiche zwischen den gewünschten Ergebnissen (wie in der MCU programmiert) und den tatsächlichen Messungen durch. Diskrepanzen werden sofort korrigiert, indem die Bewegungen und Funktionen der Maschine angepasst werden, wodurch Fehler minimiert werden und die hohe Qualitätsausgabe gewährleistet sind.

Zusammenfassend lässt sich sagen, dass das Verständnis dieser drei Schlüsselkomponenten - das Steuerungssystem, das Maschinensystem und das Feedback -System - wertvolle Einblicke in die Erreichung von so hohen Präzisionsniveaus, Effizienz und Wiederholbarkeit erhalten. Durch das Beherrschen dieser Elemente können die Betreiber und CNC -Bearbeitungs -Teile Lieferanten ihre Prozesse optimieren und die Produktion von Top -Qualitätsteilen sicherstellen, die den anspruchsvollen Standards verschiedener Branchen entsprechen.

CNC -Maschinen haben die Herstellung revolutioniert, indem sie die Produktion von hohen - Qualität und Präzisionsteilen mit minimaler menschlicher Intervention ermöglicht haben. Um die Funktionen der CNC -Bearbeitung vollständig zu schätzen, ist es wichtig, die drei Schlüsselkomponenten zu verstehen, aus denen diese ausgefeilten Systeme bestehen: das Steuerungssystem, das Maschinensystem und das Feedback -System. Diese Komponenten arbeiten nahtlos zusammen, um die präzise und effiziente Schaffung komplexer Teile zu gewährleisten und wesentliche Vorteile gegenüber manuellen Bearbeitungsprozessen zu bieten.

● Steuerungssystem

●○ Das Nervenzentrum der CNC -Bearbeitung

○ Das Nervenzentrum der CNC -Bearbeitung

Das Kontrollsystem ist das Herz und die Seele einer CNC -Maschine. Es interpretiert den Programmiercode, der als G - Code und M - Code bezeichnet wird, um die gewünschten Bearbeitungsvorgänge auszuführen. Dieses System umfasst mehrere kritische Unterkomponenten:

1. Bedienfeld: Das Bedienfeld dient als Benutzeroberfläche, sodass die Bediener Befehle eingeben, Parameter einstellen und den Bearbeitungsvorgang überwachen können. Es ist mit verschiedenen Steuerelementen und Displays ausgestattet, die die echte Zeitinteraktion mit der CNC -Maschine erleichtern.

2. Eingabegerät: Dieses Gerät kann unter anderem ein Bandleser, ein Magnetbandleser oder eine RS - 232 - C -Kommunikationsschnittstelle sein. Die Eingangsvorrichtung füttert die Steuereinheit der Maschine mit den vorprogrammierten Anweisungen, die zur Erzeugung eines bestimmten Teils erforderlich sind.

3. Machine Control Unit (MCU): Die MCU ist im Wesentlichen das Gehirn der CNC -Maschine. Es interpretiert die Informationen aus dem Eingabegerät und dem Bedienfeld und konvertiert sie in präzise Befehle, die die Bewegungen und Funktionen der Maschine leiten. Die MCU koordiniert die Aktivitäten von Motoren, Pumpen, Magnungsmittel und anderen Maschinenkomponenten, um einen reibungslosen und genauen Betrieb zu gewährleisten.

● Maschinensystem

●○ Die physischen Manipulatoren der CNC -Bearbeitung

○ Die physischen Manipulatoren der CNC -Bearbeitung

Das Maschinensystem ist für die tatsächliche physische Manipulation und Gestaltung des Werkstücks verantwortlich. Dieses System umfasst mehrere wichtige Komponenten, die im Einklang arbeiten, um die gewünschten Bearbeitungsergebnisse zu erzielen:

1. Fahrsystem: Verwenden von Bleischristen und -motoren bewegt das Fahrsystem das Werkstück relativ zum Werkzeugmaschine. Diese kontrollierte Bewegung ist entscheidend für die Aufrechterhaltung der Präzision und Genauigkeit des Bearbeitungsprozesses.

2. Werkzeugmaschine und Werkzeug -Turm: Die Werkzeugmaschine wie eine Dreh-, Mühle oder einen Router entfernt Material aus dem Werkstück, wenn es sich bewegt. Der Tool -Turm oder ein automatischer Werkzeugwechsler verbessert die Vielseitigkeit des Geräts, indem es ihm automatisch zwischen verschiedenen Tools wechseln und so verschiedene Vorgänge ohne manuelle Intervention ausführt.

3. Support -Komponenten: Komponenten wie Spindelstock, Chuck, Spindel und Heckstock bieten die notwendige Unterstützung und Stabilität für das Werkstück während der Bearbeitung. Das Maschinenbett bietet strukturelle Integrität für das gesamte Setup, um sicherzustellen, dass alle Vorgänge reibungslos und genau ausgeführt werden.

4. Kühlmitteltank: Die Bearbeitung erzeugt eine intensive Wärme, die sowohl das Werkzeugmaschine als auch das Werkstück beschädigen kann. Der Kühlmittelpanzer speichert und versorgt Kühlmittel, um diese Wärme zu mildern und so die Leistung und Langlebigkeit der Maschine zu verbessern.

● Feedback -System

●○ Der Präzisionsverstärker der CNC -Bearbeitung

○ Der Präzisionsverstärker der CNC -Bearbeitung

Das Feedback -System ist der unbesungene Held, der sicherstellt, dass die Vorgänge der CNC -Maschine präzise und genau bleiben. Dieses System umfasst Wandler und Sensoren, die die Position und Geschwindigkeit des Schneidwerkzeugs kontinuierlich überwachen:

1. Wandler und Sensoren: Diese Komponenten liefern echte Zeitdaten zur Position und Geschwindigkeit des Werkzeugs relativ zum Werkstück. Diese Informationen sind entscheidend für die Fehlerkorrektur und die Aufrechterhaltung der hohen Präzision, die von modernen Bearbeitungsprozessen gefordert wird.

2. Fehlerkorrektur: Das Rückkopplungssystem führt konstante Vergleiche zwischen den gewünschten Ergebnissen (wie in der MCU programmiert) und den tatsächlichen Messungen durch. Diskrepanzen werden sofort korrigiert, indem die Bewegungen und Funktionen der Maschine angepasst werden, wodurch Fehler minimiert werden und die hohe Qualitätsausgabe gewährleistet sind.

Zusammenfassend lässt sich sagen, dass das Verständnis dieser drei Schlüsselkomponenten - das Steuerungssystem, das Maschinensystem und das Feedback -System - wertvolle Einblicke in die Erreichung von so hohen Präzisionsniveaus, Effizienz und Wiederholbarkeit erhalten. Durch das Beherrschen dieser Elemente können die Betreiber und CNC -Bearbeitungs -Teile Lieferanten ihre Prozesse optimieren und die Produktion von Top -Qualitätsteilen sicherstellen, die den anspruchsvollen Standards verschiedener Branchen entsprechen.

Welche Teile benötigen Sie, um eine CNC -Maschine zu erstellen?▾

Auf dem Bau einer CNC -Maschine beinhaltet die Zusammenstellung mehrerer kritischer Komponenten, die jeweils zur Präzision, Zuverlässigkeit und Effizienz des Systems beitragen. Das Verständnis dieser Komponenten und deren Rollen ist für alle, die eine hohe - durchführende CNC -Maschine konstruieren möchten, unerlässlich.

Das Fundament einer CNC -Maschine ist sein Rahmen. Diese Komponente muss unglaublich starr und stabil sein, da sie die strukturelle Unterstützung für das gesamte System bietet. Ein robuster Rahmen minimiert die Biegung, die für die Gewährleistung von Präzisionsteilen von entscheidender Bedeutung ist. Jede Bewegung oder Schwingung im Rahmen kann zu Ungenauigkeiten führen. Daher ist die Verwendung von hohen - Qualitätsmaterialien für den Rahmen unerlässlich.

Die Tabelle, die manchmal als Spoilboard oder Wastaboard bezeichnet wird, hält das Werkstück an Ort und Stelle. Eine anpassungsfähige Tabelle mit Vakuumzug - Down oder integrierte T - Slots bietet Flexibilität bei der Klemmung verschiedener Werkstücke. Die Aluminium -Extrusionskonstruktion ist aufgrund des Gleichgewichts von Steifheit und Gewicht eine beliebte Wahl. Für eine verstärkte Vielseitigkeit kann ein T - -Slot -Tisch mit Slots auf zwei Achsen verwendet werden, wodurch mehrere Montagepunkte für Werkstücke bereitgestellt werden.

Die Spindel ist das Herz der CNC -Maschine und treibt das Schneidwerkzeug an. Es ist normalerweise in die Motorwelle integriert und basiert auf den Lager des Motors. Die Qualität dieser Lager ist entscheidend, da lose oder abgenutzte Lager die Präzision und Langlebigkeit des Systems beeinträchtigen können. Eine Brunnenspindel sorgt für einen reibungslosen Betrieb, reduziert das Rauschen und eine Vibration, die für Präzisionsbearbeitungsteile von entscheidender Bedeutung sind.

Die Wege oder Objektträger sind die Bewegungsspuren, mit denen sich die X-, Y- und Z -Achsen bewegen können. Diese Komponenten sind für die Präzision der CNC -Maschine von grundlegender Bedeutung, da sie die Bewegung der Spindel und des Werkstücks leiten. Präzision - gemahlene Edelstahlstangen werden üblicherweise verwendet, entweder mit einfachen Büschen oder mit Umwälzkugelkragen. Teurere Setups verwenden möglicherweise V - Formspuren mit gerillten, versiegelten Ballrennen für eine verbesserte Genauigkeit und Stabilität.

Die Achse treibt die Drehbewegung der Schrittmotoren in lineare Bewegungen um, was für den Betrieb der CNC -Maschine essentiell wesentlich ist. Niedrigere Kostenmaschinen verwenden häufig gezahnte oder zeitliche Gürtel, die bei sauber gehaltener Halten überraschend langlebig sein können. Höhere - Endmaschinen verwenden möglicherweise Rücklaufkugelschrauben, die eine glattere Bewegung und eine verringerte Hysterese bieten. Diese Systeme erfordern jedoch eine sorgfältige Wartung, um Kontaminationen und Verschleiß zu verhindern.

Der CNC -Controller ist das Gehirn der Maschine und führt die G - Code -Anweisungen aus, die die Bewegungen des Systems bestimmen. Dieser Controller koordiniert die verschiedenen Schrittmotoren und den Spindelmotor und sorgt für genaue und wiederholbare Aktionen. Es befindet sich in der Regel auf einem einzigen - Board -Computer, der mit Prozessoren, Speicher und integrierten Selbstschutzmechanismen ausgestattet ist. Ein zuverlässiger CNC -Controller sorgt für die Gesamteffizienz und Genauigkeit der Maschine, die für die Erzeugung von hohen - hochwertigen Präzisionsbearbeitungsteilen entscheidend ist.

Router -Bits sind wesentliches Zubehör für jede CNC -Maschine. Dazu gehören eine Vielzahl von Übungen und Schneidern wie Gesichtsmühlen, Endmühlen und Ballende. Jede Art von Bit ist für bestimmte Bearbeitungsaufgaben ausgelegt, die zur Vielseitigkeit und Präzision der Maschine beitragen.

Das Collet ist ein einfaches, aber effektives Klemmsystem, das das Schneidwerkzeug an Ort und Stelle hält. In Kombination mit einem Collet -Chuck stellt es sicher, dass das Werkzeug während des Betriebs sicher befestigt bleibt. In fortgeschritteneren Setups kann ein automatischer Werkzeugwechsler verwendet werden, sodass die Maschine die Werkzeuge ohne manuelle Eingriffe wechseln kann.

Vakuumklemmgeräte oder Saugschoten sind von unschätzbarem Wert, um Werkstücke schnell und genau zu sichern. Sie sind besonders nützlich für die Produktionsläufe und ermöglichen die schnelle Neupositionierung neuer Werkstücke, ohne dass zusätzliche Werkzeuge erforderlich sind.

Durch den Bau einer CNC -Maschine wird eine sorgfältige Auswahl von Komponenten beinhaltet, die jeweils eine entscheidende Rolle bei der Leistung des Systems spielen. Aus dem robusten Rahmen und dem anpassungsfähigen Tisch bis zur genauen Spindel und der zuverlässigen Weise muss jeder Teil unter Berücksichtigung der Präzision ausgewählt und aufrechterhalten werden. Das Verständnis dieser Elemente gewährleistet die Schaffung einer CNC -Maschine, die in der Lage ist, hochwertige Präzisionsbearbeitungsteile zu erzeugen und die Anforderungen sowohl von Hobbyisten als auch von Profis gleichermaßen zu erfüllen.

Wesentliche Komponenten einer CNC -Maschine

● Rahmen

Das Fundament einer CNC -Maschine ist sein Rahmen. Diese Komponente muss unglaublich starr und stabil sein, da sie die strukturelle Unterstützung für das gesamte System bietet. Ein robuster Rahmen minimiert die Biegung, die für die Gewährleistung von Präzisionsteilen von entscheidender Bedeutung ist. Jede Bewegung oder Schwingung im Rahmen kann zu Ungenauigkeiten führen. Daher ist die Verwendung von hohen - Qualitätsmaterialien für den Rahmen unerlässlich.

● Tabelle

Die Tabelle, die manchmal als Spoilboard oder Wastaboard bezeichnet wird, hält das Werkstück an Ort und Stelle. Eine anpassungsfähige Tabelle mit Vakuumzug - Down oder integrierte T - Slots bietet Flexibilität bei der Klemmung verschiedener Werkstücke. Die Aluminium -Extrusionskonstruktion ist aufgrund des Gleichgewichts von Steifheit und Gewicht eine beliebte Wahl. Für eine verstärkte Vielseitigkeit kann ein T - -Slot -Tisch mit Slots auf zwei Achsen verwendet werden, wodurch mehrere Montagepunkte für Werkstücke bereitgestellt werden.

● Spindel

Die Spindel ist das Herz der CNC -Maschine und treibt das Schneidwerkzeug an. Es ist normalerweise in die Motorwelle integriert und basiert auf den Lager des Motors. Die Qualität dieser Lager ist entscheidend, da lose oder abgenutzte Lager die Präzision und Langlebigkeit des Systems beeinträchtigen können. Eine Brunnenspindel sorgt für einen reibungslosen Betrieb, reduziert das Rauschen und eine Vibration, die für Präzisionsbearbeitungsteile von entscheidender Bedeutung sind.

● Wege (Gleitwege)

Die Wege oder Objektträger sind die Bewegungsspuren, mit denen sich die X-, Y- und Z -Achsen bewegen können. Diese Komponenten sind für die Präzision der CNC -Maschine von grundlegender Bedeutung, da sie die Bewegung der Spindel und des Werkstücks leiten. Präzision - gemahlene Edelstahlstangen werden üblicherweise verwendet, entweder mit einfachen Büschen oder mit Umwälzkugelkragen. Teurere Setups verwenden möglicherweise V - Formspuren mit gerillten, versiegelten Ballrennen für eine verbesserte Genauigkeit und Stabilität.

● Achsenantrieb

Die Achse treibt die Drehbewegung der Schrittmotoren in lineare Bewegungen um, was für den Betrieb der CNC -Maschine essentiell wesentlich ist. Niedrigere Kostenmaschinen verwenden häufig gezahnte oder zeitliche Gürtel, die bei sauber gehaltener Halten überraschend langlebig sein können. Höhere - Endmaschinen verwenden möglicherweise Rücklaufkugelschrauben, die eine glattere Bewegung und eine verringerte Hysterese bieten. Diese Systeme erfordern jedoch eine sorgfältige Wartung, um Kontaminationen und Verschleiß zu verhindern.

● CNC -Controller

Der CNC -Controller ist das Gehirn der Maschine und führt die G - Code -Anweisungen aus, die die Bewegungen des Systems bestimmen. Dieser Controller koordiniert die verschiedenen Schrittmotoren und den Spindelmotor und sorgt für genaue und wiederholbare Aktionen. Es befindet sich in der Regel auf einem einzigen - Board -Computer, der mit Prozessoren, Speicher und integrierten Selbstschutzmechanismen ausgestattet ist. Ein zuverlässiger CNC -Controller sorgt für die Gesamteffizienz und Genauigkeit der Maschine, die für die Erzeugung von hohen - hochwertigen Präzisionsbearbeitungsteilen entscheidend ist.

Zusätzliche Überlegungen und Zubehör

● CNC -Router -Bits

Router -Bits sind wesentliches Zubehör für jede CNC -Maschine. Dazu gehören eine Vielzahl von Übungen und Schneidern wie Gesichtsmühlen, Endmühlen und Ballende. Jede Art von Bit ist für bestimmte Bearbeitungsaufgaben ausgelegt, die zur Vielseitigkeit und Präzision der Maschine beitragen.

● Collet- und Werkzeughalter

Das Collet ist ein einfaches, aber effektives Klemmsystem, das das Schneidwerkzeug an Ort und Stelle hält. In Kombination mit einem Collet -Chuck stellt es sicher, dass das Werkzeug während des Betriebs sicher befestigt bleibt. In fortgeschritteneren Setups kann ein automatischer Werkzeugwechsler verwendet werden, sodass die Maschine die Werkzeuge ohne manuelle Eingriffe wechseln kann.

● Vakuumsaugschoten

Vakuumklemmgeräte oder Saugschoten sind von unschätzbarem Wert, um Werkstücke schnell und genau zu sichern. Sie sind besonders nützlich für die Produktionsläufe und ermöglichen die schnelle Neupositionierung neuer Werkstücke, ohne dass zusätzliche Werkzeuge erforderlich sind.

Abschluss

Durch den Bau einer CNC -Maschine wird eine sorgfältige Auswahl von Komponenten beinhaltet, die jeweils eine entscheidende Rolle bei der Leistung des Systems spielen. Aus dem robusten Rahmen und dem anpassungsfähigen Tisch bis zur genauen Spindel und der zuverlässigen Weise muss jeder Teil unter Berücksichtigung der Präzision ausgewählt und aufrechterhalten werden. Das Verständnis dieser Elemente gewährleistet die Schaffung einer CNC -Maschine, die in der Lage ist, hochwertige Präzisionsbearbeitungsteile zu erzeugen und die Anforderungen sowohl von Hobbyisten als auch von Profis gleichermaßen zu erfüllen.

Was sind die 7 Hauptteile einer CNC -Maschine?▾

Sicherlich! Hier ist eine 500 - Wortkopie zum Thema "Was sind die 7 Hauptteile einer CNC -Maschine?" geschrieben in einem professionellen Ton mit eingebetteten Erwähnungen von "CNC -Bearbeitungs -Teilenlieferant".

---

Verständnis der 7 Hauptteile einer CNC -Maschine

Im Bereich der modernen Fertigung spielen CNC (Computer Numerical Control) Maschinen eine entscheidende Rolle. Diese komplizierten Maschinen, die von ausgefeilter Software überwacht werden, sind maßgeblich zur Erreichung präziser und sich wiederholender Produktionsaufgaben. Um die Effizienz und Fähigkeiten von CNC -Maschinen zu erfassen, muss man zunächst ihre sieben Hauptteile verstehen.

1. Das Bett

Im Fundament einer CNC -Maschine liegt das Bett. Diese robuste Struktur unterstützt die gesamte Maschinerie und sorgt für Stabilität und Präzision während des Betriebs. Es besteht typischerweise aus hochem Gusseisen oder einem ähnlichen haltbaren Material, um Schwingungen zu mildern, was ansonsten die Genauigkeit der Bearbeitung beeinträchtigen könnte. Das Design des Bettes enthält verschiedene Kanäle und Montagepunkte für andere Komponenten, was es zum Eckpfeiler der Architektur der Maschine macht.

2. Der Spindelstock

Integraler Bestandteil des Bearbeitungsvorgangs beherbergt der Hauptantriebsmotor und die Spindel. Die Spindel ist entscheidend, da sie das Schneidwerkzeug oder Werkstück hält und dreht. Diese Rotation ist für verschiedene Arten von Bearbeitungsaufgaben von wesentlicher Bedeutung, einschließlich Mahlen, Drehen und Bohrungen. Die genaue Ausrichtung und die robuste Konstruktion des Spindelstocks ermöglichen hohe Geschwindigkeitsvorgänge ohne Kompromissgenauigkeit, wodurch die Bedeutung der Beschaffung von Qualitätskomponenten aus einem zuverlässigen Lieferanten für CNC -Bearbeitungsteile hervorgehoben wird.

3. Die Heckstock

Besonders relevant für Dreh- und Angelpunkte, die CNC -Maschinen vom Typ Typ sind, bietet zusätzliche Unterstützung für längere Werkstücke. Auf der gegenüberliegenden Spindelstock stellt es sicher, dass das Werkstück während des Bearbeitungsvorgangs konstant bleibt. Diese Komponente kann entlang des Bettes angepasst werden und ist mit einer Feder ausgestattet, die das Unterstützungszentrum in das Werkstück einbringt und so die Ausrichtung und Stabilität beibehält.

4. Der Wagen

Der Wagen ist eine bewegliche Plattform, die längs entlang des Bettes der Maschine läuft und die Schneidwerkzeuge trägt. Diese Komponente ist entscheidend für die genaue Positionierung und Bewegung von Werkzeugen während des Bearbeitungsprozesses. Ausgestattet mit Kreuzrutschen ermöglicht der Wagen das Werkzeug, sich sowohl in den horizontalen als auch in vertikalen Achsen zu bewegen, wodurch komplizierte und präzise Schnitte ermöglicht werden. Die Präzision der Bewegung des Wagens ist für die allgemeine Genauigkeit der CNC -Maschine von entscheidender Bedeutung und unterstreicht die Notwendigkeit hoher Qualitätsteile eines vertrauenswürdigen CNC -Bearbeitungs -Teilelieferanten.

5. der Computercontroller

Der Computercontroller wird häufig als "Gehirn" der CNC -Maschine bezeichnet, und interpretiert Designdateien (normalerweise in G - Code) und übersetzt sie in mechanische Bewegungen. Diese ausgefeilte Software -Schnittstelle ermöglicht es den Bedienern, präzise Befehle einzugeben und sicherzustellen, dass der Bearbeitungsprozess streng an die Entwurfsspezifikationen hält. Die Effizienz des Controllers wirkt sich direkt auf die Leistung der Maschine aus und macht sie zu einer der kritischsten Komponenten in modernen CNC -Maschinen.

6. Das Kühlmittelversorgungsröhrchen

Bearbeitungsvorgänge erzeugen eine erhebliche Menge an Wärme, die sowohl das Schneidwerkzeug als auch das Werkstück beeinflussen kann. Das Kühlmittelversorgungsröhrchen liefert dem Schneidbereich einen stetigen Kühlmittelstrom, löst Wärme ab und verringert die Reibung. Dies verlängert nicht nur die Lebensdauer der Schneidwerkzeuge, sondern verhindert auch die thermische Verformung des Werkstücks. Effektives Kühlmittelmanagement ist für die Aufrechterhaltung der Integrität des Bearbeitungsprozesses unerlässlich.

7. Das Chip -Management -System

Während der Bearbeitung werden Chips oder Materialspäne erzeugt, die den Schneidbereich behindern und die Leistung behindern. Das Chip -Management -System sammelt und entfernt diese Abfallmaterialien effizient und beseitigt und sorgt dafür, dass der Arbeitsbereich sauber und unaufhaltsam bleibt. Dieses System ist von entscheidender Bedeutung, um den reibungslosen Betrieb der CNC -Maschine aufrechtzuerhalten und Schäden an den Komponenten zu verhindern. Ein zuverlässiger Lieferant von CNC -Bearbeitungsteilen bietet häufig integrierte Chip -Management -Lösungen zur Verbesserung der betrieblichen Effizienz.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel dieser sieben Hauptteile die robuste und präzise Funktionsweise von CNC -Maschinen sicherstellt. Jede Komponente vom Bett bis zum Chip -Management -System spielt eine entscheidende Rolle bei der Bereitstellung der hohen Genauigkeit und Effizienz, die in der modernen Fertigung erwartet werden. Die Zusammenarbeit mit einem seriösen CNC -Bearbeitungs -Teile -Lieferanten stellt sicher, dass diese Komponenten von höchster Qualität sind und so die Gesamtleistung und Langlebigkeit der CNC -Maschine verbessern.

---

Verständnis der 7 Hauptteile einer CNC -Maschine

Im Bereich der modernen Fertigung spielen CNC (Computer Numerical Control) Maschinen eine entscheidende Rolle. Diese komplizierten Maschinen, die von ausgefeilter Software überwacht werden, sind maßgeblich zur Erreichung präziser und sich wiederholender Produktionsaufgaben. Um die Effizienz und Fähigkeiten von CNC -Maschinen zu erfassen, muss man zunächst ihre sieben Hauptteile verstehen.

1. Das Bett

Im Fundament einer CNC -Maschine liegt das Bett. Diese robuste Struktur unterstützt die gesamte Maschinerie und sorgt für Stabilität und Präzision während des Betriebs. Es besteht typischerweise aus hochem Gusseisen oder einem ähnlichen haltbaren Material, um Schwingungen zu mildern, was ansonsten die Genauigkeit der Bearbeitung beeinträchtigen könnte. Das Design des Bettes enthält verschiedene Kanäle und Montagepunkte für andere Komponenten, was es zum Eckpfeiler der Architektur der Maschine macht.

2. Der Spindelstock

Integraler Bestandteil des Bearbeitungsvorgangs beherbergt der Hauptantriebsmotor und die Spindel. Die Spindel ist entscheidend, da sie das Schneidwerkzeug oder Werkstück hält und dreht. Diese Rotation ist für verschiedene Arten von Bearbeitungsaufgaben von wesentlicher Bedeutung, einschließlich Mahlen, Drehen und Bohrungen. Die genaue Ausrichtung und die robuste Konstruktion des Spindelstocks ermöglichen hohe Geschwindigkeitsvorgänge ohne Kompromissgenauigkeit, wodurch die Bedeutung der Beschaffung von Qualitätskomponenten aus einem zuverlässigen Lieferanten für CNC -Bearbeitungsteile hervorgehoben wird.

3. Die Heckstock

Besonders relevant für Dreh- und Angelpunkte, die CNC -Maschinen vom Typ Typ sind, bietet zusätzliche Unterstützung für längere Werkstücke. Auf der gegenüberliegenden Spindelstock stellt es sicher, dass das Werkstück während des Bearbeitungsvorgangs konstant bleibt. Diese Komponente kann entlang des Bettes angepasst werden und ist mit einer Feder ausgestattet, die das Unterstützungszentrum in das Werkstück einbringt und so die Ausrichtung und Stabilität beibehält.

4. Der Wagen

Der Wagen ist eine bewegliche Plattform, die längs entlang des Bettes der Maschine läuft und die Schneidwerkzeuge trägt. Diese Komponente ist entscheidend für die genaue Positionierung und Bewegung von Werkzeugen während des Bearbeitungsprozesses. Ausgestattet mit Kreuzrutschen ermöglicht der Wagen das Werkzeug, sich sowohl in den horizontalen als auch in vertikalen Achsen zu bewegen, wodurch komplizierte und präzise Schnitte ermöglicht werden. Die Präzision der Bewegung des Wagens ist für die allgemeine Genauigkeit der CNC -Maschine von entscheidender Bedeutung und unterstreicht die Notwendigkeit hoher Qualitätsteile eines vertrauenswürdigen CNC -Bearbeitungs -Teilelieferanten.

5. der Computercontroller

Der Computercontroller wird häufig als "Gehirn" der CNC -Maschine bezeichnet, und interpretiert Designdateien (normalerweise in G - Code) und übersetzt sie in mechanische Bewegungen. Diese ausgefeilte Software -Schnittstelle ermöglicht es den Bedienern, präzise Befehle einzugeben und sicherzustellen, dass der Bearbeitungsprozess streng an die Entwurfsspezifikationen hält. Die Effizienz des Controllers wirkt sich direkt auf die Leistung der Maschine aus und macht sie zu einer der kritischsten Komponenten in modernen CNC -Maschinen.

6. Das Kühlmittelversorgungsröhrchen

Bearbeitungsvorgänge erzeugen eine erhebliche Menge an Wärme, die sowohl das Schneidwerkzeug als auch das Werkstück beeinflussen kann. Das Kühlmittelversorgungsröhrchen liefert dem Schneidbereich einen stetigen Kühlmittelstrom, löst Wärme ab und verringert die Reibung. Dies verlängert nicht nur die Lebensdauer der Schneidwerkzeuge, sondern verhindert auch die thermische Verformung des Werkstücks. Effektives Kühlmittelmanagement ist für die Aufrechterhaltung der Integrität des Bearbeitungsprozesses unerlässlich.

7. Das Chip -Management -System

Während der Bearbeitung werden Chips oder Materialspäne erzeugt, die den Schneidbereich behindern und die Leistung behindern. Das Chip -Management -System sammelt und entfernt diese Abfallmaterialien effizient und beseitigt und sorgt dafür, dass der Arbeitsbereich sauber und unaufhaltsam bleibt. Dieses System ist von entscheidender Bedeutung, um den reibungslosen Betrieb der CNC -Maschine aufrechtzuerhalten und Schäden an den Komponenten zu verhindern. Ein zuverlässiger Lieferant von CNC -Bearbeitungsteilen bietet häufig integrierte Chip -Management -Lösungen zur Verbesserung der betrieblichen Effizienz.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel dieser sieben Hauptteile die robuste und präzise Funktionsweise von CNC -Maschinen sicherstellt. Jede Komponente vom Bett bis zum Chip -Management -System spielt eine entscheidende Rolle bei der Bereitstellung der hohen Genauigkeit und Effizienz, die in der modernen Fertigung erwartet werden. Die Zusammenarbeit mit einem seriösen CNC -Bearbeitungs -Teile -Lieferanten stellt sicher, dass diese Komponenten von höchster Qualität sind und so die Gesamtleistung und Langlebigkeit der CNC -Maschine verbessern.

Was bedeutet CNC in Maschinen?▾

CNC oder computergestützte numerische Steuerung stellt eine signifikante Entwicklung im Gebiet der Maschinen dar und verändert grundsätzlich, wie Herstellungsprozesse durchgeführt werden. In seinem Kern bedeutet CNC, dass Werkzeugmaschinen automatisch von einem Computer gesteuert werden, anstatt direkt von Menschen betrieben zu werden. Diese Transformation von manueller Steuerung zur Computerautomatisierung hat eine neue Ära der Präzision, Effizienz und Vielseitigkeit bei den Bearbeitungsvorgängen eingeleitet.

Das Konzept der CNC -Maschinerie nahm in den 1940er und 1950er Jahren mit dem Aufkommen von NC -Maschinen (Numerical Control) Gestalt an, die Papierband oder geschlagene Karten zum direkten Maschinenbewegungen verwendeten. Erst in den 1960er Jahren wurde der Begriff CNC mit der Integration von Computern allgemein anerkannt. Die Entwicklung von G - Code, der Programmiersprache für CNC -Maschinen, ermöglichte die genaue Steuerung von Werkzeugmaschinenbewegungen und legte die Grundlage für die anspruchsvollen Maschinen, die wir heute sehen.

Die CNC -Technologie umfasst eine breite Palette von Bearbeitungsprozessen, die sich hauptsächlich auf die Produktion von Chips durch subtraktive Methoden konzentrieren. Die Hauptprozesse umfassen:

Beim Mahlen entfernt eine rotierende Spindel Material aus dem Werkstück, um die gewünschte Form zu erzeugen. Dieser Prozess ist sehr vielseitig und kann an verschiedenen Materialien durchgeführt werden, einschließlich Metallen, Verbundwerkstoffe und Kunststoff.

beinhaltet das Drehen des Werkstücks, während eine feste Spindel das Material entfernt. Diese Methode ist besonders effektiv zum Erstellen zylindrischer Teile und wird üblicherweise bei der Herstellung von Komponenten wie Wellen und Befestigungselementen verwendet.

ist ein unkomplizierter Prozess, bei dem ein Loch in das Werkstück gebohrt wird. Dieser Vorgang ist wichtig, um Teile zu erstellen, die präzise Löcher für die Montage oder eine weitere Bearbeitung erfordern.

verwendet ein rotierendes Schleifrad, um leichte Materialmengen zu entfernen. Dieser Prozess ist entscheidend, um feine Oberflächen und hohe Präzisionstoleranzen zu erreichen.

Verwendet eine Klinge, um Material in Teile zu schneiden. Es wird häufig in den Anfangsstadien der Bearbeitung verwendet, um größere Werkstücke für die weitere Verarbeitung in überschaubare Größen zu unterteilen.

Zusätzlich zu den subtraktiven Kernprozessen wird auch CNC -Maschinen in verschiedenen Abschlussvorgängen verwendet. Zum Beispiel:

Kombiniert Elemente des Schleifs und Sägens und entfernen leichte Materialienmengen an glatten Kanten und Deburr -Teile.

Diese Prozesse verwenden abrasive Techniken, um glatte oder glänzende Oberflächen zu erzeugen und die ästhetischen und funktionellen Eigenschaften der bearbeiteten Teile zu verbessern.

Die Vielfalt der CNC -Maschinen ist groß und richtet sich an unterschiedliche Bearbeitungsbedürfnisse. Zu den häufig verwendeten Maschinen gehören:

3 -, 4 - und 5 - Achse

Maschinen

Diese Maschinen bieten unterschiedliche Komplexitäts- und Mobilitätsgrade und ermöglichen die Erstellung komplizierter Teile mit präzisen Abmessungen.

Maschinen

Maschinen sind speziell zum Drehen des Werkstücks entwickelt, wobei eine breite Palette zylindrischer Teile gerecht wird.

Multitasking -Maschinen wie Turn - Mills und Mühlenkurs bieten Flexibilität und Effizienz in den Bearbeitung komplexer Teile.

Die Automatisierung von CNC -Bearbeitungsprozessen hat die Branche weiter revolutioniert. Die Automatisierung zielt darauf ab, die menschliche Intervention durch Integration von Funktionen wie:

Die Automatisierung der Produktionsplanung und des Ressourcenmanagements gewährleistet eine nahtlose Koordination zwischen Maschinen, Datensystemen und menschlichen Betreibern. Diese Integration verbessert die Effizienz und Genauigkeit im Herstellungsprozess.

Die Automatisierung erstreckt sich auf die physikalische Manipulation von Teilen, einschließlich Übertragungen von Bearbeitungspaletten, Lade-/Entladungsanlagen und Werkzeugänderungen. Roboter und automatisierte Systeme spielen eine entscheidende Rolle bei der Aufrechterhaltung einer konsistenten und hohen Qualitätsproduktionsstandards.

CNC in Maschinen bedeutet die Umwandlung traditioneller Herstellungsprozesse in hocheffiziente, präzise und automatisierte Systeme. Durch die Nutzung der Computersteuerung hat die CNC -Technologie den Weg für Fortschritte bei den Bearbeitungsfunktionen geebnet und die Produktion komplexer und hoher Toleranzteile mit unvergleichlicher Genauigkeit ermöglicht. Diese Evolution treibt weiterhin Innovationen in der verarbeitenden Industrie vor und verspricht in Zukunft noch größere Effizienz und Möglichkeiten.

● Historischer Kontext und Entwicklung

Das Konzept der CNC -Maschinerie nahm in den 1940er und 1950er Jahren mit dem Aufkommen von NC -Maschinen (Numerical Control) Gestalt an, die Papierband oder geschlagene Karten zum direkten Maschinenbewegungen verwendeten. Erst in den 1960er Jahren wurde der Begriff CNC mit der Integration von Computern allgemein anerkannt. Die Entwicklung von G - Code, der Programmiersprache für CNC -Maschinen, ermöglichte die genaue Steuerung von Werkzeugmaschinenbewegungen und legte die Grundlage für die anspruchsvollen Maschinen, die wir heute sehen.

● Haupt -CNC -Bearbeitungsprozesse

Die CNC -Technologie umfasst eine breite Palette von Bearbeitungsprozessen, die sich hauptsächlich auf die Produktion von Chips durch subtraktive Methoden konzentrieren. Die Hauptprozesse umfassen:

●○ Mahlen

○ Mahlen

Beim Mahlen entfernt eine rotierende Spindel Material aus dem Werkstück, um die gewünschte Form zu erzeugen. Dieser Prozess ist sehr vielseitig und kann an verschiedenen Materialien durchgeführt werden, einschließlich Metallen, Verbundwerkstoffe und Kunststoff.

●○ Drehen

○ Drehen

●○ Drehen

beinhaltet das Drehen des Werkstücks, während eine feste Spindel das Material entfernt. Diese Methode ist besonders effektiv zum Erstellen zylindrischer Teile und wird üblicherweise bei der Herstellung von Komponenten wie Wellen und Befestigungselementen verwendet.○ Drehen

●○ Bohren

○ Bohren

●○ Bohren

ist ein unkomplizierter Prozess, bei dem ein Loch in das Werkstück gebohrt wird. Dieser Vorgang ist wichtig, um Teile zu erstellen, die präzise Löcher für die Montage oder eine weitere Bearbeitung erfordern.○ Bohren

●○ Schleifen

○ Schleifen

●○ Schleifen

verwendet ein rotierendes Schleifrad, um leichte Materialmengen zu entfernen. Dieser Prozess ist entscheidend, um feine Oberflächen und hohe Präzisionstoleranzen zu erreichen.○ Schleifen

●○ Sägen

○ Sägen

●○ Sägen

Verwendet eine Klinge, um Material in Teile zu schneiden. Es wird häufig in den Anfangsstadien der Bearbeitung verwendet, um größere Werkstücke für die weitere Verarbeitung in überschaubare Größen zu unterteilen.○ Sägen

● Fortgeschrittene Abschlussvorgänge

Zusätzlich zu den subtraktiven Kernprozessen wird auch CNC -Maschinen in verschiedenen Abschlussvorgängen verwendet. Zum Beispiel:

●○ Anmeldung

○ Anmeldung

●○ Anmeldung

Kombiniert Elemente des Schleifs und Sägens und entfernen leichte Materialienmengen an glatten Kanten und Deburr -Teile.○ Anmeldung

●○ Polieren und Bürsten

○ Polieren und Bürsten

Diese Prozesse verwenden abrasive Techniken, um glatte oder glänzende Oberflächen zu erzeugen und die ästhetischen und funktionellen Eigenschaften der bearbeiteten Teile zu verbessern.

● Arten von CNC -Maschinen

Die Vielfalt der CNC -Maschinen ist groß und richtet sich an unterschiedliche Bearbeitungsbedürfnisse. Zu den häufig verwendeten Maschinen gehören:

3 -, 4 - und 5 - Achse

●○ Mahlen

Maschinen○ Mahlen

Diese Maschinen bieten unterschiedliche Komplexitäts- und Mobilitätsgrade und ermöglichen die Erstellung komplizierter Teile mit präzisen Abmessungen.

●○ Drehen

Maschinen○ Drehen

●○ Drehen

Maschinen sind speziell zum Drehen des Werkstücks entwickelt, wobei eine breite Palette zylindrischer Teile gerecht wird.○ Drehen

●○ Multitasking -Maschinen

○ Multitasking -Maschinen

Multitasking -Maschinen wie Turn - Mills und Mühlenkurs bieten Flexibilität und Effizienz in den Bearbeitung komplexer Teile.

● Automatisierung in der CNC -Bearbeitung

Die Automatisierung von CNC -Bearbeitungsprozessen hat die Branche weiter revolutioniert. Die Automatisierung zielt darauf ab, die menschliche Intervention durch Integration von Funktionen wie:

●○ automatisierte Produktionsplanung

○ automatisierte Produktionsplanung

Die Automatisierung der Produktionsplanung und des Ressourcenmanagements gewährleistet eine nahtlose Koordination zwischen Maschinen, Datensystemen und menschlichen Betreibern. Diese Integration verbessert die Effizienz und Genauigkeit im Herstellungsprozess.

●○ Physikalische Bewegung und Operationen

○ Physikalische Bewegung und Operationen

Die Automatisierung erstreckt sich auf die physikalische Manipulation von Teilen, einschließlich Übertragungen von Bearbeitungspaletten, Lade-/Entladungsanlagen und Werkzeugänderungen. Roboter und automatisierte Systeme spielen eine entscheidende Rolle bei der Aufrechterhaltung einer konsistenten und hohen Qualitätsproduktionsstandards.

● Schlussfolgerung

CNC in Maschinen bedeutet die Umwandlung traditioneller Herstellungsprozesse in hocheffiziente, präzise und automatisierte Systeme. Durch die Nutzung der Computersteuerung hat die CNC -Technologie den Weg für Fortschritte bei den Bearbeitungsfunktionen geebnet und die Produktion komplexer und hoher Toleranzteile mit unvergleichlicher Genauigkeit ermöglicht. Diese Evolution treibt weiterhin Innovationen in der verarbeitenden Industrie vor und verspricht in Zukunft noch größere Effizienz und Möglichkeiten.

Was beinhaltet die CNC -Bearbeitung?▾

Die CNC -Bearbeitung umfasst eine Vielzahl von Prozessen und Technologien, die für die moderne Fertigungslandschaft ein wesentlicher Bestandteil sind. In seinem Kern umfasst die CNC -Bearbeitung (Computer Numerical Control) die Verwendung von vor - programmierter Computersoftware, um die Bewegung und den Betrieb von Werkstools und Maschinen zu steuern. Diese Automatisierung ermöglicht die genaue und effiziente Herstellung komplexer Teile und Komponenten, was für Branchen, die ein hohes Maß an Genauigkeit und Wiederholbarkeit erfordern, von wesentlicher Bedeutung ist.

Zentral für die CNC -Bearbeitung ist die Software, die die Bewegungen von Maschinen programmiert und diktiert. Diese Software, die häufig als G -- -Code bezeichnet wird, verwaltet verschiedene Aspekte des Bearbeitungsprozesses, wie Geschwindigkeit, Vorschubrate und Koordination von Werkzeugmaschinen. Die Reise beginnt mit 2D- oder 3D -CAD -Zeichnungen (Computer - Aided Design), die in den maschinellen - lesbaren Code übersetzt werden. Dieser Code wird im Speicher des Computers gespeichert und kann von den Programmierern geändert werden, um den Herstellungsprozess zu verfeinern. Der durch diesen Code eingeführte Automatisierungsgrad verringert den Bedarf an menschlichem Intervention erheblich, um sicherzustellen, dass Aufgaben mit hoher Präzision und Konsistenz ausgeführt werden.

Es werden verschiedene Arten von CNC -Maschinen verwendet, wobei jeweils spezifische Funktionen innerhalb des Herstellungsprozesses bedient werden. CNC -Mühlen sind beispielsweise so ausgestattet, dass sie eine Vielzahl von Aufgaben wie Bohren, Schneiden und Formen durch programmierbare Eingabeaufforderungen erledigen, die Bewegungen über mehrere Achsen führen. Drehmaschinen sind ein weiterer häufiger Typ, der Materialien in einer kreisförmigen Bewegung schneiden kann, um komplizierte Muster und Formen zu erzeugen. Darüber hinaus bieten Plasmaschneider und elektrische Entladungsmaschinen (EDMs) einzigartige Fähigkeiten zum Schneiden von Metall und anderen leitenden Materialien mit außergewöhnlicher Genauigkeit.

Die CNC -Bearbeitung umfasst auch fortschrittliche Schneidetechnologien wie Wasserstrahlschneider. Diese Maschinen verwenden hohe - Druckströme aus Wasser, die manchmal mit abrasiven Materialien gemischt werden, um harte Substanzen wie Granit und Metall zu durchschneiden. Diese Methode ist besonders vorteilhaft für Anwendungen, die präzise Schnitte ohne die thermische Verzerrung erfordern, die mit herkömmlichen Metallschneidprozessen verbunden ist. Eine solche Vielseitigkeit macht CNC -Maschinen für Sektoren, die von der Luft- und Raumfahrt bis hin zu Automotive reichen, unverzichtbar, wo Präzision und Materialintegrität von größter Bedeutung sind.

Eine der kritischsten Anwendungen der CNC -Bearbeitung ist die Herstellung von Präzisionsbearbeitungsteilen. Diese Komponenten sind in Branchen von wesentlicher Bedeutung, in denen genaue Toleranzen und makellose Leistung nicht verhandelbar sind. Unabhängig davon, ob es sich um die Luft- und Raumfahrtkomponenten, Automobilteile oder komplizierte medizinische Geräte handelt, stellt die CNC -Bearbeitung sicher, dass jeder Teil den erforderlichen strengen Qualitätsstandards entspricht. Die Fähigkeit, solche hohen Präzisionsteile zu produzieren, beruht auf der sorgfältigen Kontrolle über den Bearbeitungsprozess, den CNC -Systeme bieten.

CNC -Bearbeitungssysteme arbeiten normalerweise entweder über Open - Loop oder Closed - Loop Controls. In offenen - Schleifensystemen bewegen sich die Signale unidirektional vom CNC -Controller zum Motor, der für Aufgaben geeignet ist, die minimale Kraft und Geschwindigkeit erfordern. Umgekehrt bieten geschlossene - Loop -Systeme Feedback für den Controller, ermöglichen die Fehlerkorrektur und stellen ein höheres Maß an Genauigkeit und Qualität sicher. Diese Rückkopplungsschleife ist für industrielle Anwendungen von entscheidender Bedeutung, bei denen die Konsistenz und Zuverlässigkeit bearbeiteter Teile nicht beeinträchtigt werden kann.

Moderne CNC -Bearbeitungs -Setups enthalten häufig Robotersysteme, um den Herstellungsprozess weiter zu optimieren. Diese Roboter können Teile zwischen verschiedenen Maschinen übertragen und einen nahtlosen Workflow ermöglichen, der Ausfallzeiten minimiert und die Produktivität maximiert. Durch die Integration verschiedener Funktionen in eine einzelne automatisierte Zelle können Hersteller komplexere Teile effizienter und zu geringeren Kosten herstellen.

Die CNC -Bearbeitung stellt einen erheblichen Sprung nach vorne in der Herstellungstechnologie dar und bietet eine beispiellose Präzision, Vielseitigkeit und Effizienz. Von komplizierten Präzisionsbearbeitungsteilen bis hin zu robusten industriellen Komponenten sind die Fähigkeiten der CNC -Maschinen enorm und unterschiedlich. Durch die Nutzung fortschrittlicher Software, verschiedene Maschinentypen und hoch entwickelte Kontrollsysteme können die Branchen die hohen Qualität und Leistungsstandards erreichen, die auf dem heutigen Wettbewerbsmarkt erforderlich sind.

● Kernkomponenten der CNC -Bearbeitung

●○ CNC -Software und Programmierung

○ CNC -Software und Programmierung

Zentral für die CNC -Bearbeitung ist die Software, die die Bewegungen von Maschinen programmiert und diktiert. Diese Software, die häufig als G -- -Code bezeichnet wird, verwaltet verschiedene Aspekte des Bearbeitungsprozesses, wie Geschwindigkeit, Vorschubrate und Koordination von Werkzeugmaschinen. Die Reise beginnt mit 2D- oder 3D -CAD -Zeichnungen (Computer - Aided Design), die in den maschinellen - lesbaren Code übersetzt werden. Dieser Code wird im Speicher des Computers gespeichert und kann von den Programmierern geändert werden, um den Herstellungsprozess zu verfeinern. Der durch diesen Code eingeführte Automatisierungsgrad verringert den Bedarf an menschlichem Intervention erheblich, um sicherzustellen, dass Aufgaben mit hoher Präzision und Konsistenz ausgeführt werden.

●○ Arten von CNC -Maschinen

○ Arten von CNC -Maschinen

Es werden verschiedene Arten von CNC -Maschinen verwendet, wobei jeweils spezifische Funktionen innerhalb des Herstellungsprozesses bedient werden. CNC -Mühlen sind beispielsweise so ausgestattet, dass sie eine Vielzahl von Aufgaben wie Bohren, Schneiden und Formen durch programmierbare Eingabeaufforderungen erledigen, die Bewegungen über mehrere Achsen führen. Drehmaschinen sind ein weiterer häufiger Typ, der Materialien in einer kreisförmigen Bewegung schneiden kann, um komplizierte Muster und Formen zu erzeugen. Darüber hinaus bieten Plasmaschneider und elektrische Entladungsmaschinen (EDMs) einzigartige Fähigkeiten zum Schneiden von Metall und anderen leitenden Materialien mit außergewöhnlicher Genauigkeit.

●○ Fortgeschrittene Schneidetechnologien

○ Fortgeschrittene Schneidetechnologien

Die CNC -Bearbeitung umfasst auch fortschrittliche Schneidetechnologien wie Wasserstrahlschneider. Diese Maschinen verwenden hohe - Druckströme aus Wasser, die manchmal mit abrasiven Materialien gemischt werden, um harte Substanzen wie Granit und Metall zu durchschneiden. Diese Methode ist besonders vorteilhaft für Anwendungen, die präzise Schnitte ohne die thermische Verzerrung erfordern, die mit herkömmlichen Metallschneidprozessen verbunden ist. Eine solche Vielseitigkeit macht CNC -Maschinen für Sektoren, die von der Luft- und Raumfahrt bis hin zu Automotive reichen, unverzichtbar, wo Präzision und Materialintegrität von größter Bedeutung sind.

● Präzisionsbearbeitungsteile

●○ Hoch - Präzisionskomponenten basteln

○ Hoch - Präzisionskomponenten basteln

Eine der kritischsten Anwendungen der CNC -Bearbeitung ist die Herstellung von Präzisionsbearbeitungsteilen. Diese Komponenten sind in Branchen von wesentlicher Bedeutung, in denen genaue Toleranzen und makellose Leistung nicht verhandelbar sind. Unabhängig davon, ob es sich um die Luft- und Raumfahrtkomponenten, Automobilteile oder komplizierte medizinische Geräte handelt, stellt die CNC -Bearbeitung sicher, dass jeder Teil den erforderlichen strengen Qualitätsstandards entspricht. Die Fähigkeit, solche hohen Präzisionsteile zu produzieren, beruht auf der sorgfältigen Kontrolle über den Bearbeitungsprozess, den CNC -Systeme bieten.

● Automatisierung und Effizienz

●○ Öffnen und geschlossen - Schleifensysteme

○ Öffnen und geschlossen - Schleifensysteme

CNC -Bearbeitungssysteme arbeiten normalerweise entweder über Open - Loop oder Closed - Loop Controls. In offenen - Schleifensystemen bewegen sich die Signale unidirektional vom CNC -Controller zum Motor, der für Aufgaben geeignet ist, die minimale Kraft und Geschwindigkeit erfordern. Umgekehrt bieten geschlossene - Loop -Systeme Feedback für den Controller, ermöglichen die Fehlerkorrektur und stellen ein höheres Maß an Genauigkeit und Qualität sicher. Diese Rückkopplungsschleife ist für industrielle Anwendungen von entscheidender Bedeutung, bei denen die Konsistenz und Zuverlässigkeit bearbeiteter Teile nicht beeinträchtigt werden kann.

●○ Integration in Robotersysteme

○ Integration in Robotersysteme

Moderne CNC -Bearbeitungs -Setups enthalten häufig Robotersysteme, um den Herstellungsprozess weiter zu optimieren. Diese Roboter können Teile zwischen verschiedenen Maschinen übertragen und einen nahtlosen Workflow ermöglichen, der Ausfallzeiten minimiert und die Produktivität maximiert. Durch die Integration verschiedener Funktionen in eine einzelne automatisierte Zelle können Hersteller komplexere Teile effizienter und zu geringeren Kosten herstellen.

● Schlussfolgerung

Die CNC -Bearbeitung stellt einen erheblichen Sprung nach vorne in der Herstellungstechnologie dar und bietet eine beispiellose Präzision, Vielseitigkeit und Effizienz. Von komplizierten Präzisionsbearbeitungsteilen bis hin zu robusten industriellen Komponenten sind die Fähigkeiten der CNC -Maschinen enorm und unterschiedlich. Durch die Nutzung fortschrittlicher Software, verschiedene Maschinentypen und hoch entwickelte Kontrollsysteme können die Branchen die hohen Qualität und Leistungsstandards erreichen, die auf dem heutigen Wettbewerbsmarkt erforderlich sind.

Was sind die drei Prinzipien von CNC?▾

Die CNC -Technologie (Computer Numerical Control) hat die Fertigungsindustrie durch Einführung von hoher Präzision, Automatisierung und Effizienz in die Produktion komplexer Komponenten revolutioniert. Das Verständnis der Prinzipien, die die CNC -Technologie untermauern, ist für die effektive Nutzung ihrer Vorteile von wesentlicher Bedeutung. Es gibt drei Kernprinzipien, die die Grundlage von CNC bilden: Automatisierung, Präzision und Anpassungsfähigkeit.

Einer der Hauptvorteile der Automatisierung in CNC ist die Verringerung des menschlichen Fehlers.

CNC -Maschinen sind so ausgelegt, dass sie in extrem engen Toleranzen betrieben werden, die häufig in Mikrometern gemessen werden. Diese Fähigkeit ist wichtig, um Teile zu produzieren, die perfekt zusammenpassen und wie beabsichtigt funktionieren. Darüber hinaus zeichnet sich die CNC -Technologie in der Wiederholbarkeit aus - die Fähigkeit, mehrere identische Teile konsistent zu erzeugen. Diese Wiederholbarkeit stellt sicher, dass jeder Teil den erforderlichen Spezifikationen entspricht, die Abfall verringert und die Effizienz verbessert.

Das dritte Prinzip der CNC -Technologie ist die Anpassungsfähigkeit. Moderne CNC -Maschinen sind unglaublich vielseitig und können mit einer Vielzahl von Materialien und komplexen Geometrien umgehen. Diese Anpassungsfähigkeit ermöglicht es den Herstellern, schnell zwischen verschiedenen Aufgaben zu wechseln und eine Vielzahl von Teilen ohne umfangreiche Umrüstung oder Ausfallzeiten zu erzeugen.

Die Anpassungsfähigkeit der CNC -Technologie ist besonders vorteilhaft für schnelle Prototypen und Anpassungen. Hersteller können schnell Prototypen erstellen, um Entwürfe zu testen und zu validieren, bevor sie sich zur vollständigen Produktion verpflichten. Darüber hinaus können CNC -Maschinen leicht neu programmiert werden, um benutzerdefinierte Teile zu programmieren, die auf bestimmte Anforderungen zugeschnitten sind. Diese Flexibilität ist auf dem heutigen schnellen Markt von unschätzbarem Wert, wo die Fähigkeit, schnell auf sich ändernde Anforderungen zu reagieren, ein Wettbewerbsvorteil ist.

Zusammenfassend lässt sich sagen, dass die drei Prinzipien der CNC - Automatisierung, Präzision und Anpassungsfähigkeit - diese Technologie im Bereich der Herstellung so transformativ machen.

Automatisierung

Automatisierung

ist der Eckpfeiler der CNC -Technologie. Es ermöglicht Maschinen, vor - programmierte Sequenzen ohne menschliche Intervention auszuführen, wodurch das Risiko menschlicher Fehler minimiert und die Produktivität erheblich gesteigert wird. Im traditionellen Herstellungsprozess waren menschliche Betreiber für manuell leitende Werkzeuge verantwortlich, die nicht nur die Zeit waren, sondern auch anfällig für Inkonsistenzen. Die CNC -Technologie automatisiert diese Aufgaben mithilfe von Software, die digitale Designs in Maschinenbefehle übersetzt. Diese Automatisierung stellt sicher, dass Teile konsequent und mit hoher Genauigkeit hergestellt werden, wodurch sowohl die Qualität als auch die Geschwindigkeit der Herstellung verbessert werden.● Unterabschnitt: Reduzierter menschlicher Fehler

Einer der Hauptvorteile der Automatisierung in CNC ist die Verringerung des menschlichen Fehlers.

Präzision

Bearbeitungsteile erfordern eine Genauigkeit, die mit manuellen Methoden häufig unmöglich zu erreichen ist. Automatisierte CNC -Maschinen folgen genaue Anweisungen mit bemerkenswerter Konsistenz, um sicherzustellen, dass jeder Teil innerhalb der engsten Toleranzen erzeugt wird. Diese Konsistenz ist besonders wichtig in Branchen, in denen selbst kleinere Abweichungen zu erheblichen Problemen führen können.Präzision

Präzision

ist ein weiteres grundlegendes Prinzip der CNC -Technologie. Die Fähigkeit, hoch genaue und komplizierte Teile zu produzieren, unterscheidet CNC von anderen Fertigungsmethoden.Präzision

Bearbeitungsteile sind in Branchen wie Luft- und Raumfahrt, Medizinprodukten und Automobiltechnik von entscheidender Bedeutung, wobei genaue Spezifikationen für eine optimale Leistung und Sicherheit erforderlich sind. CNC -Maschinen erreichen dieses Präzisionsniveau durch fortschrittliche Steuerungssysteme und hohe Qualitätsinstrumente.● Unterabschnitt: Toleranzen und Wiederholbarkeit

CNC -Maschinen sind so ausgelegt, dass sie in extrem engen Toleranzen betrieben werden, die häufig in Mikrometern gemessen werden. Diese Fähigkeit ist wichtig, um Teile zu produzieren, die perfekt zusammenpassen und wie beabsichtigt funktionieren. Darüber hinaus zeichnet sich die CNC -Technologie in der Wiederholbarkeit aus - die Fähigkeit, mehrere identische Teile konsistent zu erzeugen. Diese Wiederholbarkeit stellt sicher, dass jeder Teil den erforderlichen Spezifikationen entspricht, die Abfall verringert und die Effizienz verbessert.

Anpassungsfähigkeit

Das dritte Prinzip der CNC -Technologie ist die Anpassungsfähigkeit. Moderne CNC -Maschinen sind unglaublich vielseitig und können mit einer Vielzahl von Materialien und komplexen Geometrien umgehen. Diese Anpassungsfähigkeit ermöglicht es den Herstellern, schnell zwischen verschiedenen Aufgaben zu wechseln und eine Vielzahl von Teilen ohne umfangreiche Umrüstung oder Ausfallzeiten zu erzeugen.

● Unterabschnitt: Schnelles Prototyping und Anpassung

Die Anpassungsfähigkeit der CNC -Technologie ist besonders vorteilhaft für schnelle Prototypen und Anpassungen. Hersteller können schnell Prototypen erstellen, um Entwürfe zu testen und zu validieren, bevor sie sich zur vollständigen Produktion verpflichten. Darüber hinaus können CNC -Maschinen leicht neu programmiert werden, um benutzerdefinierte Teile zu programmieren, die auf bestimmte Anforderungen zugeschnitten sind. Diese Flexibilität ist auf dem heutigen schnellen Markt von unschätzbarem Wert, wo die Fähigkeit, schnell auf sich ändernde Anforderungen zu reagieren, ein Wettbewerbsvorteil ist.

Zusammenfassend lässt sich sagen, dass die drei Prinzipien der CNC - Automatisierung, Präzision und Anpassungsfähigkeit - diese Technologie im Bereich der Herstellung so transformativ machen.

Automatisierung

Reduziert das menschliche Fehler und erhöht die Produktivität, Präzision sorgt für die Produktion von hohen - Qualitätsteilen, und die Anpassungsfähigkeit bietet die Flexibilität, die für schnelle Prototypen und Anpassung erforderlich ist. Durch die Nutzung dieser Prinzipien können Hersteller eine größere Effizienz, Konsistenz und Innovation bei der Herstellung von Präzisionsbearbeitungs -Teilen erreichen.Welche Teile bilden eine CNC -Maschine?▾

Eine CNC -Maschine (Computer Numerical Control) ist ein wesentlicher Bestandteil der modernen Fertigung und bietet beispiellose Präzision und Effizienz. Das Verständnis seiner Komponenten hilft den Betrieben und Enthusiasten dabei, seine Fähigkeiten zu maximieren. Lassen Sie uns in die primären und sekundären Elemente eintauchen, aus denen eine CNC -Maschine besteht.

Das Bett dient als Grundlage für die gesamte CNC -Maschine. In der Regel aus Gusseisen, aufgrund seiner Festigkeit und Haltbarkeit, unterstützt das Bett alle anderen Komponenten und behält die Gesamtsteifigkeit der Maschine bei, wodurch genaue Bearbeitungsprozesse sichergestellt werden.

Das Eingabegerät führt die Bearbeitungsanweisungen in das CNC -System ein. Zu den häufigen Typen gehören Leser von Punchband, Magnetbandleser und Computer, die über Rs - 232 - c angeschlossen sind. Diese Komponente übersetzt Benutzerbefehle in Betriebsanweisungen für die Maschine.

Oft als Gehirn des CNC -Systems bezeichnet, die

dekodiert die Programmieranweisungen und verwaltet die primären Operationen. Es steuert wesentliche Aspekte wie Spindelgeschwindigkeit, Werkzeugänderungen, Futterraten sowie die Initiierung und Einstellung von Aufgaben. Die MCU stellt sicher, dass jede Operation präzise ausgeführt wird.

Das Bedienfeld fungiert als Kommunikationszentrum der Maschine. Dadurch können Bediener Befehle eingeben, Einstellungen einstellen und den Status der Maschine überwachen. Das Bedienfeld ist ein wesentlicher Bestandteil des Real - Zeitmanagements und -feinding des Bearbeitungsprozesses.

Die Anzeigeeinheit umfasst normalerweise einen Monitor, der alle relevanten Informationen, einschließlich aktueller Programme, Betriebsstatus und Fehlermeldungen, anzeigt. Es bietet eine visuelle Schnittstelle für die Bediener, mit der die Maschine effizient zu interagieren.

Werkzeugmaschinen umfassen verschiedene bewegliche Teile wie den Schiebetisch und die Spindel. Der Schiebetisch bewegt sich entlang der x- und y -Achsen, während die Spindel entlang der Z -Achse arbeitet. Zusammen führen sie die Schneid- oder Bearbeitungsaufgaben mit hoher Präzision aus.

Das Chuck liegt auf der Hauptspindel und ist ein Werk, das das Werkzeug während des Betriebs vorhanden ist. Seine Hauptfunktion besteht darin, das Werkstück zu stabilisieren und eine genaue und konsistente Bearbeitung sicherzustellen.

Der Spindelstock ist eine entscheidende Komponente, an der das Werkstück befestigt ist, während der Heckstock zusätzliche Unterstützung bietet, insbesondere bei Aufgaben wie Drehen und Gewinde. Die Heckstock -Quill hilft dabei, das Werkstück gleichmäßig zwischen Spindelstock und Heckstock zu verteilen und die Stabilität zu verbessern.

Das Antriebssystem enthält kritische Elemente wie Verstärkerschaltungen, Ballantriebsmotoren und Bleischristen. Diese Komponenten stellen sicher, dass die Maschine reibungslos und präzise arbeitet. CNC -Servo -Laufwerke und AC -Servomotoren sind von grundlegender Bedeutung für die Aufrechterhaltung einer optimalen Leistung.

Das Feedback -System umfasst Positions- und Bewegungswandler, die die Bewegung und den Standort des Schneidwerkzeugs überwachen. Diese Wandler senden Signale an die MCU, sodass sie die Bewegung und Position der Tabelle und Spindel nach Bedarf korrigieren, um eine präzise Bearbeitung zu gewährleisten.

Der Fußschalter oder das Pedal wird vom Bediener verwendet, um das Chuck zu steuern, wodurch die Öffnungs- und Schließaktion erleichtert wird. Diese Komponente ermöglicht Hände - freier Betrieb und trägt zur Gesamteffizienz und Sicherheit der CNC -Maschine bei.

Das Verständnis dieser Komponenten ist für alle, die an der CNC -Bearbeitung beteiligt sind, von entscheidender Bedeutung. Jede Teil spielt eine entscheidende Rolle bei der effizienten und genauen Funktionsweise der Maschine. Für diejenigen, die ihre CNC -Maschinen aufrechterhalten oder verbessern möchten, ist die Beschaffung hocher Qualitätsteile eines angesehenen CNC -Bearbeitungs -Teile -Lieferanten unerlässlich. Dies gewährleistet die Langlebigkeit und Zuverlässigkeit in Ihren Bearbeitungsvorgängen, sodass Sie die gewünschten Ergebnisse mit Präzision und Effizienz erzielen können.

● Primärkomponenten einer CNC -Maschine

●○ Bett

○ Bett

Das Bett dient als Grundlage für die gesamte CNC -Maschine. In der Regel aus Gusseisen, aufgrund seiner Festigkeit und Haltbarkeit, unterstützt das Bett alle anderen Komponenten und behält die Gesamtsteifigkeit der Maschine bei, wodurch genaue Bearbeitungsprozesse sichergestellt werden.

●○ Eingabegerät

○ Eingabegerät

Das Eingabegerät führt die Bearbeitungsanweisungen in das CNC -System ein. Zu den häufigen Typen gehören Leser von Punchband, Magnetbandleser und Computer, die über Rs - 232 - c angeschlossen sind. Diese Komponente übersetzt Benutzerbefehle in Betriebsanweisungen für die Maschine.

●○ Maschinensteuereinheit (MCU)

○ Maschinensteuereinheit (MCU)

Oft als Gehirn des CNC -Systems bezeichnet, die

●○ Maschinensteuereinheit (MCU)

dekodiert die Programmieranweisungen und verwaltet die primären Operationen. Es steuert wesentliche Aspekte wie Spindelgeschwindigkeit, Werkzeugänderungen, Futterraten sowie die Initiierung und Einstellung von Aufgaben. Die MCU stellt sicher, dass jede Operation präzise ausgeführt wird.○ Maschinensteuereinheit (MCU)

●○ Bedienfeld

○ Bedienfeld

Das Bedienfeld fungiert als Kommunikationszentrum der Maschine. Dadurch können Bediener Befehle eingeben, Einstellungen einstellen und den Status der Maschine überwachen. Das Bedienfeld ist ein wesentlicher Bestandteil des Real - Zeitmanagements und -feinding des Bearbeitungsprozesses.

●○ Anzeigeeinheit

○ Anzeigeeinheit

Die Anzeigeeinheit umfasst normalerweise einen Monitor, der alle relevanten Informationen, einschließlich aktueller Programme, Betriebsstatus und Fehlermeldungen, anzeigt. Es bietet eine visuelle Schnittstelle für die Bediener, mit der die Maschine effizient zu interagieren.

● Sekundärkomponenten einer CNC -Maschine

●○ Werkzeugmaschinen

○ Werkzeugmaschinen